Tkanina z czystego węgla stanowi kamień węgielny w zaawansowanych zastosowaniach kompozytowych, oferując wyjątkowy stosunek wytrzymałości do masy, stabilność wymiarową i elastyczność projektowania. Jednakże wybór optymalnych specyfikacji wymaga dokładnego rozważenia wielu parametrów technicznych, które bezpośrednio wpływają na wydajność w zastosowaniach końcowych. W tym obszernym przewodniku zbadano najważniejsze czynniki – od wzorów splotu i wagi po moduł włókien i kompatybilność żywicy – które inżynierowie i projektanci muszą ocenić przy określaniu specyfikacji. tkanina z czystego węgla do zastosowań w przemyśle lotniczym, motoryzacyjnym, przemysłowym i sportowym.

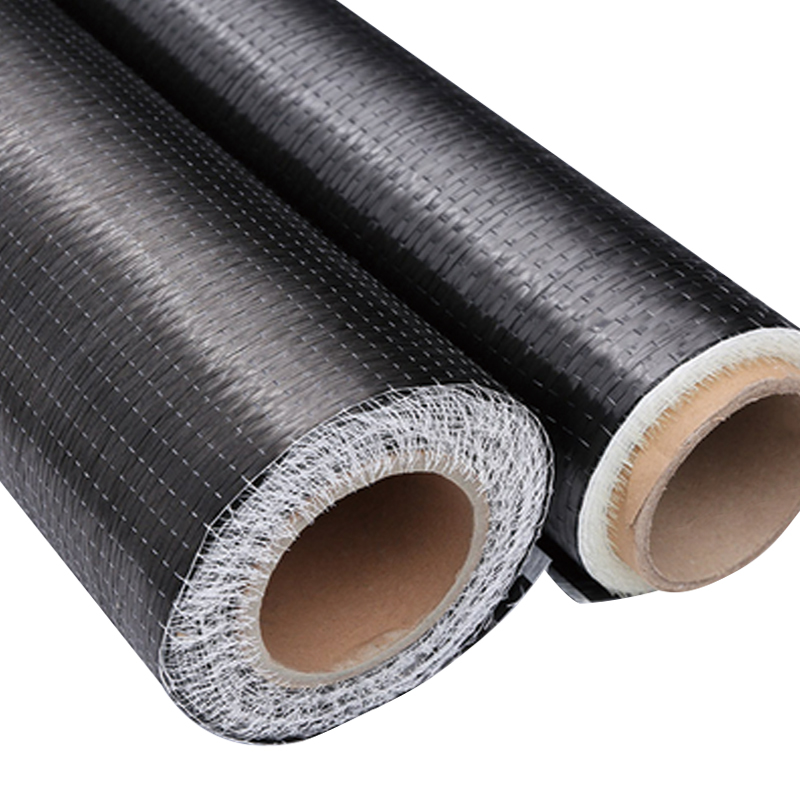

Odporna na ścieranie i wysoką temperaturę tkanina o splocie diagonalnym z włókna węglowego

Zrozumienie kluczowych parametrów specyfikacji

Wybór prawa tkanina z czystego węgla zaczyna się od zrozumienia podstawowych parametrów specyfikacji, które regulują wydajność materiału. Parametry te oddziałują na siebie w złożony sposób, określając właściwości użytkowe tkaniny, właściwości mechaniczne i przydatność do określonych procesów produkcyjnych. Poza podstawową wagą i grubością, czynniki takie jak rozmiar kabla, architektura splotu i liczba włókien na jednostkę powierzchni znacząco wpływają na możliwość układania, wchłanianie żywicy i ostateczną wydajność kompozytu.

- Masa powierzchniowa (GSM): Mierzona w gramach na metr kwadratowy, wskazuje gęstość materiału i bezpośrednio wpływa na grubość i wagę końcowych kompozytów.

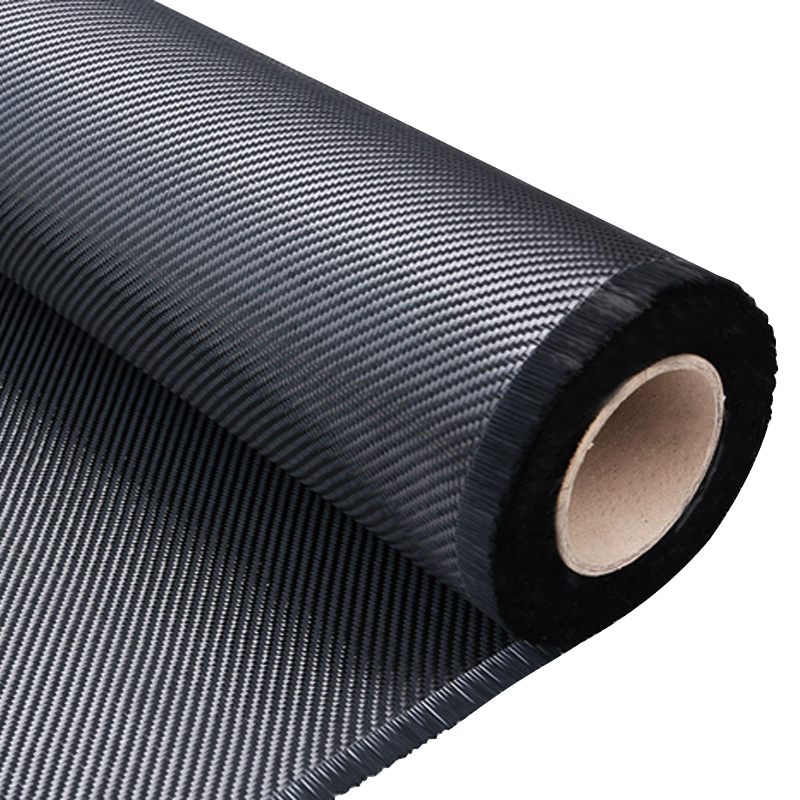

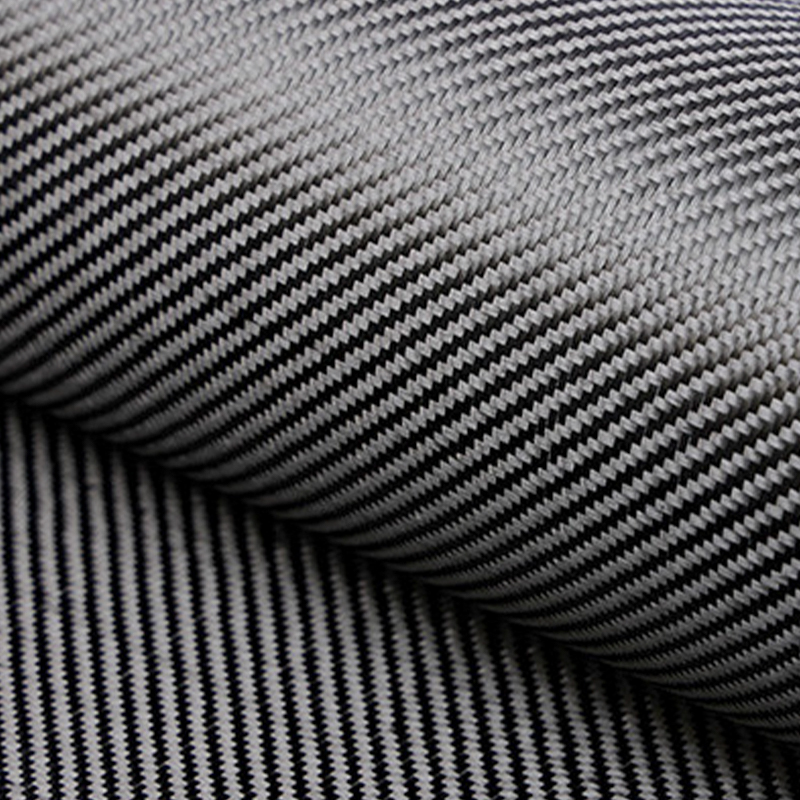

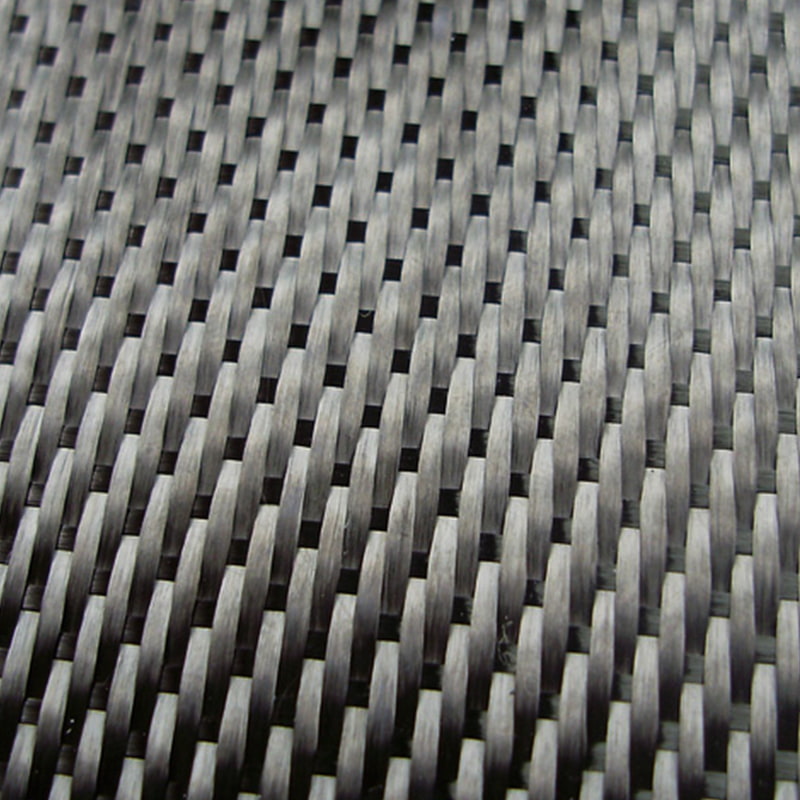

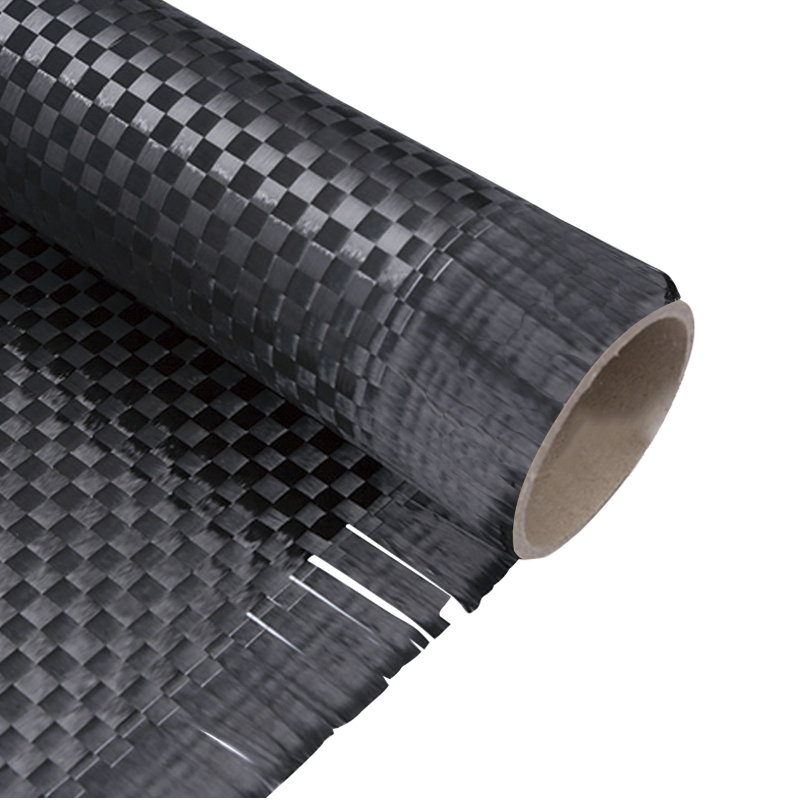

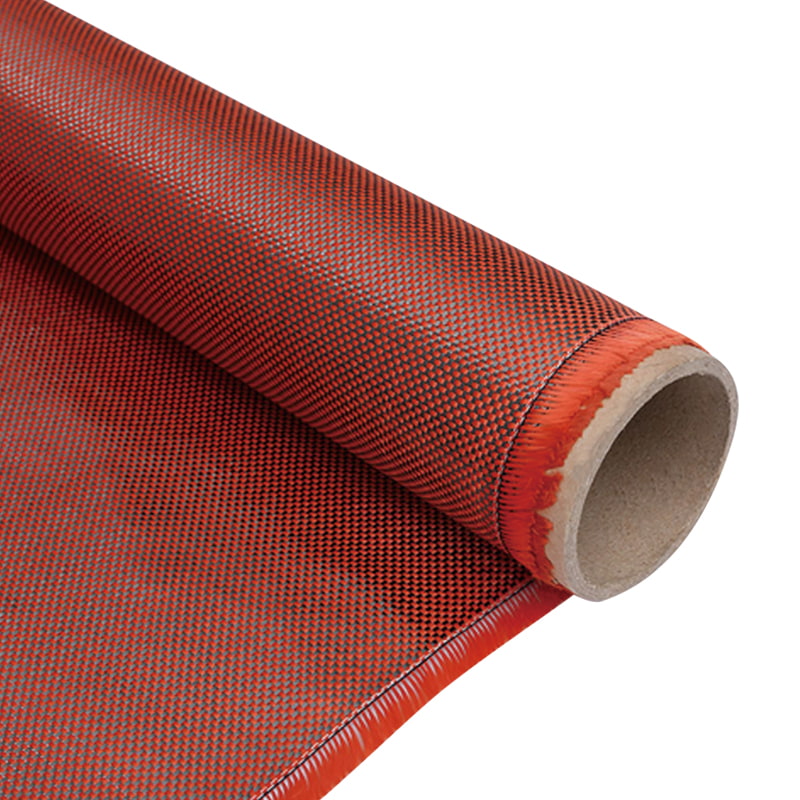

- Typ wzoru splotu: Typowe wzory obejmują sploty gładkie, skośne i satynowe, z których każdy oferuje inną charakterystykę drapowania i właściwości mechaniczne.

- Moduł włókna: Od modułu standardowego do modułu bardzo wysokiego, określa to sztywność i nośność.

- Liczba wątków: Liczba przędz na cal, zarówno w kierunku osnowy, jak i wątku, wpływa na stabilność tkaniny i rozkład żywicy.

- Balans tkaniny: Tkaniny zrównoważone mają równą liczbę włókien w obu kierunkach, podczas gdy sploty niezrównoważone optymalizują właściwości dla określonych warunków obciążenia.

Wybór wzoru splotu i konsekwencje dla wydajności

Wzór splotu tkanina z czystego węgla zasadniczo wpływa zarówno na właściwości produkcyjne, jak i na końcowe właściwości kompozytu. Gładkie sploty zapewniają maksymalną stabilność i łatwość obsługi, ale ograniczone drapowanie, podczas gdy złożone sploty satynowe zapewniają doskonałe dopasowanie do skomplikowanych konturów kosztem nieznacznie zmniejszonej stabilności. Zrozumienie tych kompromisów jest niezbędne do dopasowania architektury tkaniny do konkretnych wymagań aplikacji, procesów produkcyjnych i oczekiwań dotyczących wydajności.

- Płaski splot (1x1): Maksymalna stabilność, najprostszy wzór, doskonały do płaskich paneli i prostych krzywizn.

- Splot skośny (2x2, 4x4): Lepszy draperia niż splot płócienny, charakterystyczny wzór ukośny, dobra odporność na uderzenia.

- Splot satynowy (4HS, 8HS): Doskonała zdolność układania, zmniejszone zagniatanie w celu poprawy właściwości mechanicznych, idealne do skomplikowanych form.

- Tkaniny jednokierunkowe: Maksymalna wytrzymałość w kierunku pierwotnym, często w połączeniu z lekkim podłożem ułatwiającym obsługę.

- Sploty hybrydowe: Niestandardowe wzory optymalizujące określone właściwości, takie jak sztywność skrętna lub odporność na uderzenia.

Analiza porównawcza opcji modułu włókna węglowego

Moduł włókien węglowych stosowanych w tkanina z czystego węgla znacząco wpływa na sztywność, wytrzymałość i koszty. Tkaniny o standardowym module zapewniają doskonałą równowagę właściwości w większości zastosowań, podczas gdy opcje pośredniego, wysokiego i bardzo wysokiego modułu zapewniają stopniowo rosnącą sztywność w specjalistycznych zastosowaniach, gdzie najważniejsza jest stabilność wymiarowa pod obciążeniem. Poniższa tabela porównuje kluczowe cechy w całym spektrum modułu:

| Typ modułu | Moduł rozciągania (GPa) | Wytrzymałość na rozciąganie (MPa) | Typowe zastosowania | Czynnik kosztowy |

| Moduł standardowy | 230-240 | 3500-5000 | Artykuły ogólnego przeznaczenia, motoryzacyjne, sportowe | 1x (wartość bazowa) |

| Moduł pośredni | 280-300 | 5 000-7 000 | Struktury wtórne w przemyśle lotniczym, motoryzacyjnym | 1,5-2x |

| Wysoki moduł | 350-400 | 4000-5500 | Podstawowe konstrukcje lotnicze, komponenty satelitów | 3-5x |

| Bardzo wysoki moduł | 500-600 | 3500-4500 | Zastosowania kosmiczne, specjalistyczny sprzęt sportowy | 7-12x |

To porównanie pokazuje, dlaczego zrozumienie wymagań dotyczących modułu jest kluczowe dla optymalizacji zarówno wydajności, jak i budżetu przy wyborze tkanina z czystego węgla .

Względy masy powierzchniowej dla różnych zastosowań

Masa powierzchniowa tkanina z czystego węgla , zwykle mierzony w gramach na metr kwadratowy (GSM), ma bezpośredni wpływ na grubość laminatu, właściwości konstrukcyjne i procesy produkcyjne. Lżejsze tkaniny (100-200 GSM) zapewniają doskonałe dopasowanie do złożonych konturów i idealnie nadają się do tworzenia cienkich, precyzyjnych komponentów, podczas gdy cięższe tkaniny (400-600 GSM) zapewniają wydajną grubość warstwy w zastosowaniach konstrukcyjnych. Wybór odpowiedniej wagi wymaga zrównoważenia względów produkcyjnych z wymaganiami konstrukcyjnymi i docelowymi ciężarami.

- Ultralekki (80-150 GSM): Idealny do delikatnych komponentów, warstw powierzchniowych i zastosowań wymagających maksymalnej rozdzielczości szczegółów.

- Lekki (150-250 GSM): Wszechstronny asortyment odpowiedni do większości artykułów sportowych, paneli karoserii samochodów i wnętrz lotniczych.

- Średnia waga (250-400 GSM): Skuteczny w zastosowaniach konstrukcyjnych, zapewniający dobre narastanie grubości z łatwymi do kontrolowania właściwościami drapowania.

- Waga ciężka (400-600 GSM): Maksymalna wydajność w przypadku grubych laminatów, choć przy zmniejszonej podatności na skomplikowane kształty.

- Niestandardowe kombinacje wag: Układy hybrydowe wykorzystujące wiele obciążników optymalizują określone obszary struktur kompozytowych.

Wytyczne dotyczące specyfikacji specyficznych dla aplikacji

Różne zastosowania wymagają specjalistycznego podejścia tkanina z czystego węgla specyfikacji, uwzględniając kwestie od zgodności z przepisami po wydajność w określonych warunkach środowiskowych. W zastosowaniach lotniczych priorytetowo traktowane są zazwyczaj certyfikowane materiały o identyfikowalnym rodowodzie, podczas gdy w zastosowaniach motoryzacyjnych wymagania dotyczące wydajności równoważone są kosztami i wydajnością produkcyjną. Zrozumienie tych wymagań specyficznych dla aplikacji zapewnia optymalny dobór materiału dla każdego unikalnego przypadku użycia.

- Komponenty lotnicze: Skoncentruj się na certyfikowanych materiałach, tolerancji na uszkodzenia i wydajności zmęczeniowej, korzystając z precyzyjnych wymagań dotyczących dokumentacji.

- Konstrukcje samochodowe: Zrównoważ wydajność z docelowymi kosztami, biorąc pod uwagę wymagania dotyczące czasu cyklu w przypadku produkcji wielkoseryjnej.

- Artykuły sportowe: Połóż nacisk na tłumienie drgań, odporność na uderzenia i optymalizację wagi dla określonych dyscyplin sportowych.

- Zastosowania przemysłowe: Priorytetowo traktuj odporność chemiczną, stabilność termiczną i długoterminową trwałość w trudnych warunkach.

- Elektronika użytkowa: Skoncentruj się na właściwościach ekranowania EMI, stabilności wymiarowej i wymaganiach dotyczących estetycznego wykończenia powierzchni.

Rozważania dotyczące zgodności procesu produkcyjnego

Wybór tkanina z czystego węgla musi być zgodny z zamierzonym procesem produkcyjnym, ponieważ różne metody wytwarzania nakładają szczególne wymagania dotyczące właściwości użytkowych tkaniny, kompatybilności żywicy i parametrów przetwarzania. Procesy pakowania próżniowego zazwyczaj najlepiej sprawdzają się w przypadku ciaśniejszych splotów, które są odporne na przenikanie żywicy, podczas gdy formowanie przetłoczne żywicy wymaga bardziej otwartej architektury, która ułatwia całkowite wypełnienie formy. Zrozumienie tych wymagań specyficznych dla procesu zapobiega problemom produkcyjnym i zapewnia optymalną jakość kompozytu.

- Procesy układania prepregów: Wymagają określonej kompatybilności żywicy i kontrolowanych właściwości przyczepności/drapania w celu zautomatyzowanego układania.

- Formowanie transferowe żywicy (RTM): Wymagaj architektur o otwartym splocie ze stałą przepuszczalnością w celu całkowitego wypełnienia formy.

- Infuzja próżniowa: Najlepiej sprawdza się w przypadku splotów o średniej gęstości, które równoważą przepływ żywicy i odporność na wymywanie.

- Przetwarzanie w autoklawie: Wymagają tkanin, które zachowują stabilność wymiarową w cyklach wysokiego ciśnienia i temperatury.

- Formowanie tłoczne: Skorzystaj z cięższych gramatur powierzchniowych, które zapewniają efektywne narastanie grubości w procesach z dopasowaną matrycą.

Strategie optymalizacji kosztów i wydajności

Optymalizacja stosunku ceny do wydajności przy wyborze tkanina z czystego węgla wymaga dokładnej analizy zarówno bezpośrednich kosztów materiałów, jak i konsekwencji przetwarzania. Tkaniny o standardowym module sprężystości zazwyczaj oferują najlepszą wartość w zastosowaniach ogólnych, podczas gdy strategiczne wykorzystanie materiałów o wyższej wydajności w krytycznych obszarach może zmaksymalizować ogólną wydajność komponentów bez proporcjonalnego zwiększania kosztów. Kilka strategii może pomóc zrównoważyć ograniczenia budżetowe z wymaganiami technicznymi.

- Podejścia dotyczące materiałów hybrydowych: Połącz standardowe tkaniny modułowe ze strategicznym rozmieszczeniem materiałów o wyższej wydajności w krytycznych obszarach naprężeń.

- Optymalizacja panelu: Użyj opartej na analizie specyfikacji różnych gramatur i splotów w ramach jednego komponentu.

- Względy wydajności procesu: Wybierz tkaniny, które zmniejszają nakład pracy poprzez lepszą obsługę lub szybsze przetwarzanie.

- Minimalizacja złomu: Wybierz standardowe szerokości i ciężary odpowiadające wymiarom komponentów, aby zmniejszyć straty materiału.

- Analiza kosztów całkowitych: Oceń całkowity wpływ kosztów produkcji, zamiast skupiać się wyłącznie na cenie materiału za metr kwadratowy.

Często zadawane pytania

Jakie są kluczowe różnice między tkaninami węglowymi 3K i 12K?

Oznaczenie „K” w tkanina z czystego węgla odnosi się do liczby pojedynczych włókien w każdym zestawie, gdzie 3K oznacza 3000 włókien, a 12K oznacza 12 000 włókien w każdym zestawie. Chociaż podstawowe właściwości materiału pozostają podobne, tkaniny 3K zazwyczaj zapewniają lepsze wykończenie powierzchni i wyraźniejsze wzory splotów, co czyni je preferowanymi do zastosowań kosmetycznych. Tkaniny 12K generalnie oferują lepszą charakterystykę układania i szybsze zawilgocenie, a jednocześnie są bardziej opłacalne w zastosowaniach konstrukcyjnych, gdzie estetyka powierzchni jest drugorzędna. Wybór między nimi polega na zrównoważeniu wymagań estetycznych, względów produkcyjnych i ograniczeń budżetowych.

Jak wzór splotu wpływa na właściwości mechaniczne tkaniny węglowej?

Wzór splotu znacząco wpływa na właściwości mechaniczne tkanina z czystego węgla poprzez wpływ na karbowanie włókien – falowanie włókien podczas ich przechodzenia nad i pod sobą. Płaskie sploty o najwyższym karbowaniu zazwyczaj wykazują niższe właściwości mechaniczne, ale maksymalną stabilność wymiarową. Splot satynowy minimalizuje karbowanie, zachowując więcej naturalnej wytrzymałości i sztywności włókna, choć przy zmniejszonej stabilności podczas manipulacji. Sploty skośne oferują złoty środek, równoważąc właściwości mechaniczne z właściwościami użytkowymi. Optymalny wzór zależy od konkretnych warunków obciążenia, procesu produkcyjnego i priorytetów wydajności dla każdego zastosowania.

Jakie czynniki decydują o odpowiedniej gramaturze powierzchniowej dla konkretnego zastosowania?

Wybór odpowiedniej gramatury powierzchniowej dla tkanina z czystego węgla obejmuje analizę wielu czynników specyficznych dla aplikacji, w tym wymagań strukturalnych, docelowej masy, możliwości procesu produkcyjnego i złożoności geometrycznej. Cieńsze tkaniny (niższy GSM) zazwyczaj zapewniają lepsze dopasowanie do złożonych konturów i umożliwiają bardziej precyzyjne układanie warstw w celu zoptymalizowania właściwości mechanicznych. Cięższe tkaniny zapewniają skuteczne zwiększanie grubości, ale mogą nie układać się skutecznie w małych promieniach. Ogólnie rzecz biorąc, w przypadku złożonych geometrii często korzystne jest zastosowanie wielu warstw lżejszych tkanin, podczas gdy w prostszych kształtach można zastosować cięższe materiały, aby skrócić czas układania i zminimalizować styki warstw.

Jak ważna jest równowaga tkaniny w materiałach tkanych z włókna węglowego?

Równowaga tkaniny – stosunek włókien w kierunku osnowy i wątku – jest kluczowym czynnikiem przy wyborze tkanina z czystego węgla do zastosowań o specyficznych wzorcach obciążenia. Zrównoważone tkaniny (zwykle w proporcji 1:1) zapewniają jednolite właściwości w obu kierunkach, dzięki czemu nadają się do zastosowań z wielokierunkowym lub nieprzewidywalnym obciążeniem. Niezrównoważone tkaniny optymalizują orientację włókien pod kątem określonych warunków obciążenia, takich jak przede wszystkim naprężenia jednokierunkowe, potencjalnie zmniejszając wagę przy jednoczesnym zachowaniu wydajności. Decyzję należy podjąć na podstawie szczegółowej analizy naprężeń elementu i zrozumienia głównych ścieżek obciążeń w konstrukcji.

Jakie standardy certyfikacji należy wziąć pod uwagę w przypadku zastosowań lotniczych?

Zastosowania lotnicze tkanina z czystego węgla zazwyczaj wymagają zgodności z rygorystycznymi normami certyfikacyjnymi, które zapewniają spójność materiałów, identyfikowalność i niezawodność działania. Kluczowe standardy obejmują akredytację NADCAP dla producentów materiałów, która potwierdza zgodność z systemami jakości w przemyśle lotniczym oraz szczegółowe specyfikacje materiałowe, takie jak te publikowane przez Airbusa (AIMS), Boeinga (BMS) lub innych producentów samolotów. Ponadto tkaniny przeznaczone na konstrukcje podstawowe zazwyczaj wymagają kwalifikacji zgodnie z odpowiednimi ramami regulacyjnymi, takimi jak wymagania FAA (Federalna Administracja Lotnicza) lub EASA (Agencja Bezpieczeństwa Lotniczego Unii Europejskiej), wraz z obszerną dokumentacją właściwości materiału, parametrów przetwarzania i spójności między partiami.

Polskie

Polskie