Nieustające dążenie do wydajności, wydajności i bezpieczeństwa w przemyśle motoryzacyjnym stało się katalizatorem rewolucji materiałowej, przesuwając punkt ciężkości z tradycyjnych metali na zaawansowane kompozyty. Na czele tej zmiany stoi Tkanina z czystego węgla . Ten materiał konstrukcyjny, niegdyś ograniczony do zastosowań w lotnictwie i elitarnych sportach motorowych, obecnie ma coraz większe znaczenie w wyczynowych samochodach drogowych i przyszłych rozwiązaniach w zakresie mobilności. Niniejsza analiza zagłębia się w różnorodne zalety tkaniny z czystego węgla, badając, w jaki sposób jej unikalne właściwości zmieniają projektowanie i produkcję samochodów.

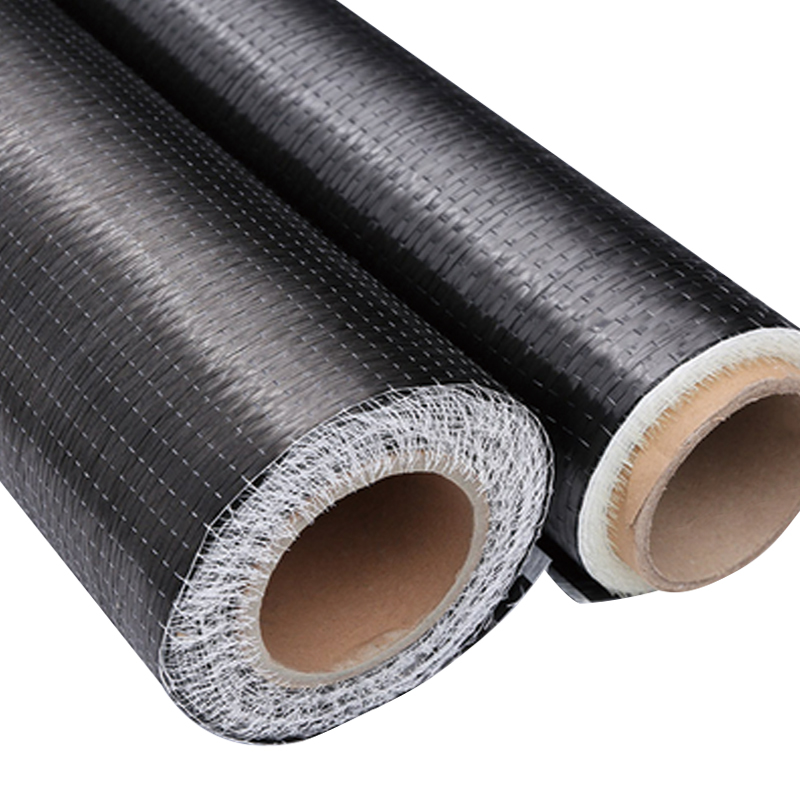

Wysoce elastyczna jednokierunkowa tkanina wzmacniająca z włókna węglowego UD

Definicja materiału: co to jest Tkanina z czystego węgla ?

Zanim ocenimy jego zalety, ważne jest, aby zrozumieć, czym jest ten materiał. Tkanina z czystego węgla to tkanina wykonana z przeplatających się pasm włókna węglowego, z których każdy składa się z cienkich, ściśle związanych atomów węgla. Tkaniny te nie są używane samodzielnie; są impregnowane żywicą polimerową (np. epoksydową) w celu utworzenia kompozytu z polimeru wzmocnionego włóknem węglowym (CFRP). Tkanina zapewnia wytrzymałość i sztywność, a matryca żywiczna spaja włókna, przenosi obciążenia i decyduje o odporności kompozytu na warunki środowiskowe.

Anatomia splotu włókna węglowego

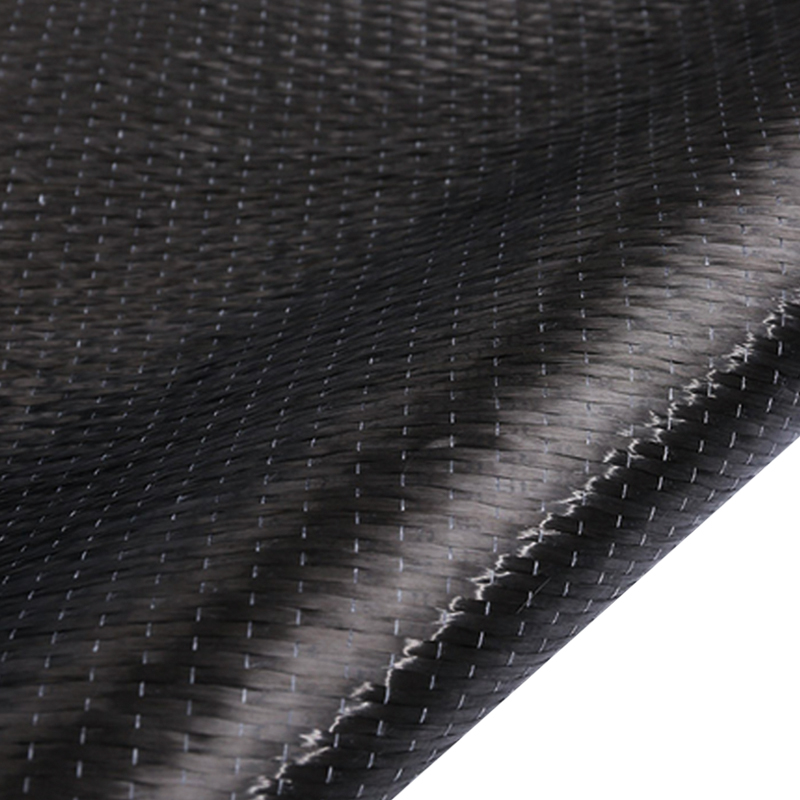

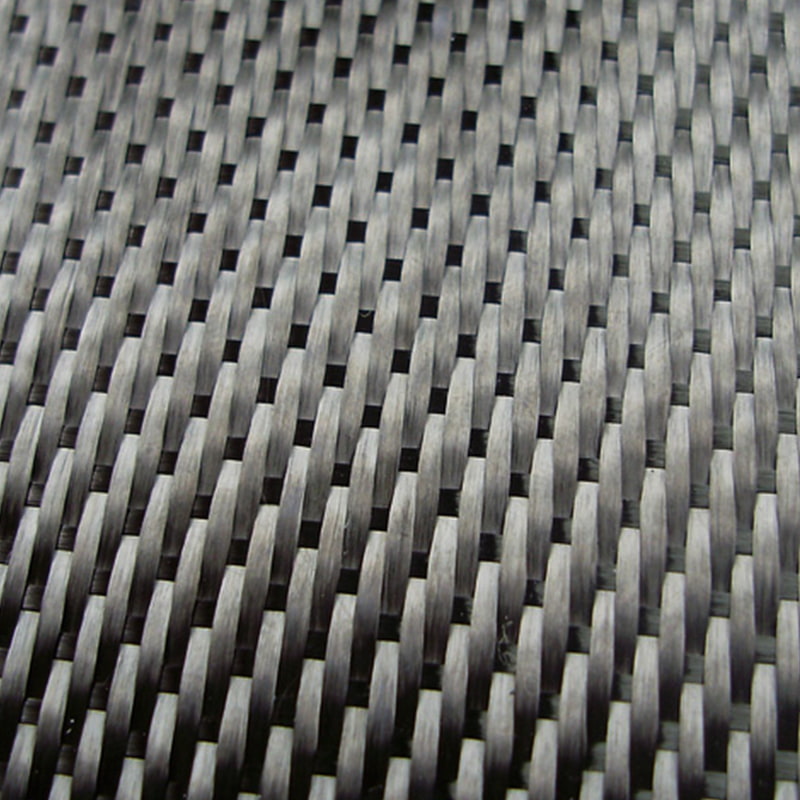

Podstawową jednostką tkaniny węglowej jest włókno, które jest owinięte w wiązkę. Kable te są następnie tkane na krosnach przemysłowych w płaskie arkusze. Specyficzny sposób przeplatania tych kabli określa właściwości użytkowe tkaniny, układanie i właściwości mechaniczne.

- Filamenty: Niezwykle cienkie pasma węgla, zazwyczaj tysiące wiązek razem, tworząc kabel.

- Rozmiar holowania: Oznaczone liczbą, na przykład 3K lub 12K, wskazującą liczbę włókien (np. 3000 lub 12 000) w pojedynczym kablu.

- Wzór splotu: Wzór architektoniczny powstały poprzez przeplatanie się kabli osnowy (podłużnej) i wątku (poprzecznej).

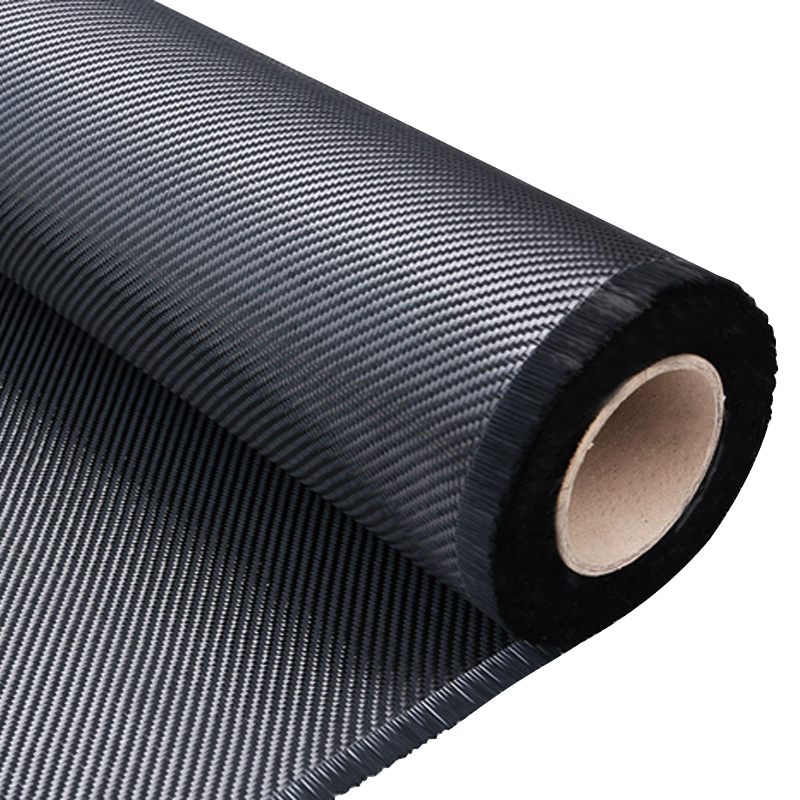

Odkrywanie wspólnego Rodzaje splotów włókien węglowych dla części samochodowych

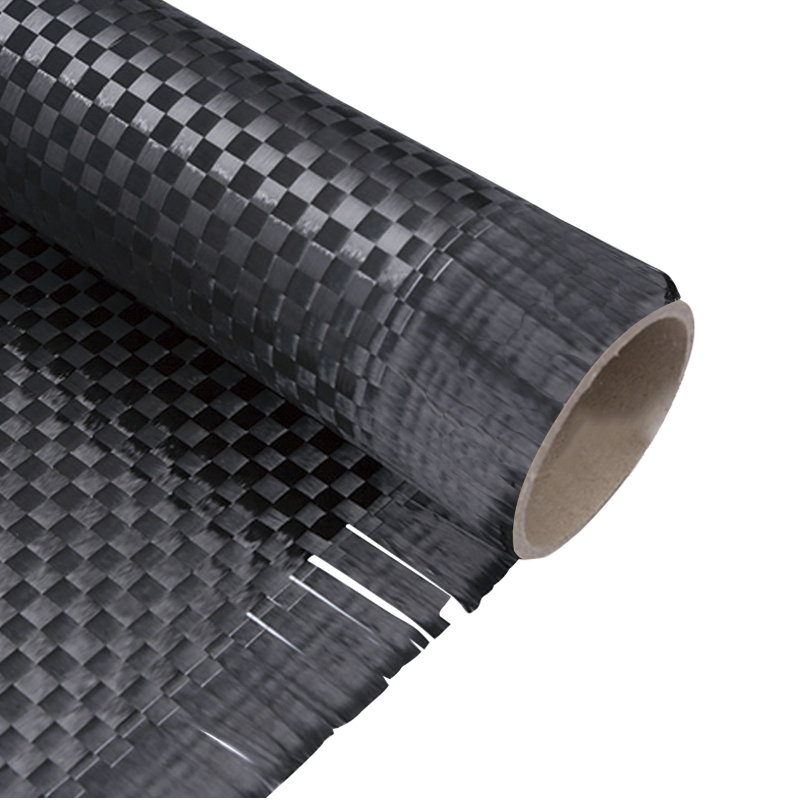

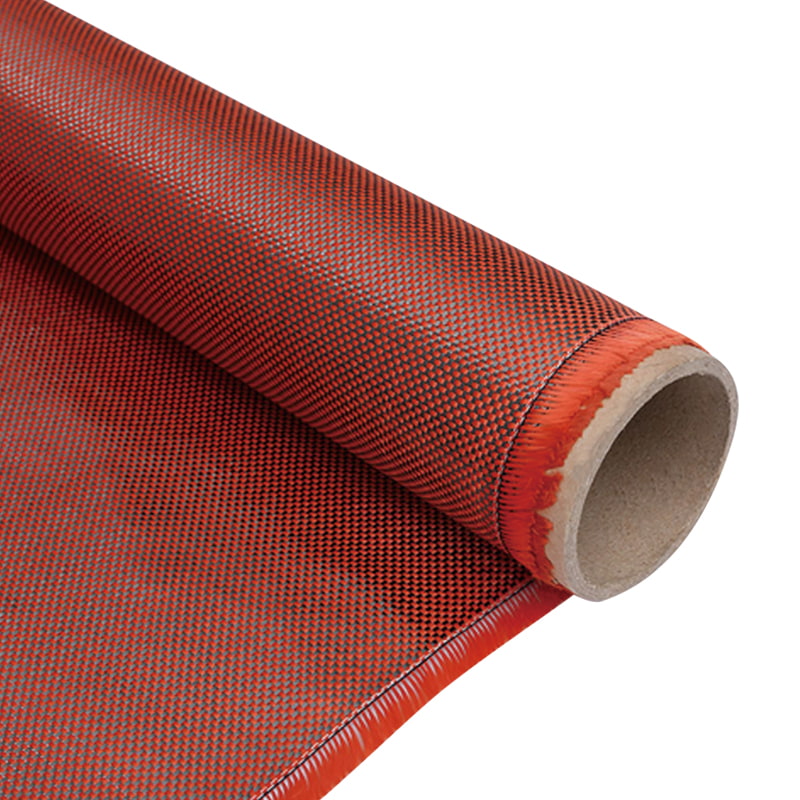

Wybór splotu to kluczowa decyzja projektowa, równoważąca estetykę, odkształcalność i właściwości konstrukcyjne. Różne rodzaje splotów włókien węglowych do części samochodowych są wybierane na podstawie wymagań aplikacji.

- Zwykły splot: Najbardziej podstawowy i stabilny wzór, w którym każdy hol przechodzi jeden nad drugim i pod drugim. Zapewnia dobrą stabilność, ale mniejszą podatność na układanie w przypadku skomplikowanych krzywizn.

- Splot skośny (2x2, 4x4): Charakteryzuje się ukośnym wzorem żeberek. Splot diagonalny, zwłaszcza 2x2, zapewnia doskonałą równowagę pomiędzy możliwością układania, stabilnością i jest najbardziej rozpoznawalną estetyką w zastosowaniach motoryzacyjnych.

- Splot satynowy (4 uprzęże, 8 uprzęży): Holowniki przejeżdżają nad wieloma innymi, zanim przejdą pod jednym. W ten sposób powstaje tkanina o doskonałej podatności na układanie w przypadku skomplikowanych konturów i dużej wytrzymałości, ale jest ona mniej stabilna i może być trudniejsza w obróbce.

- Tkanina jednokierunkowa (UD): Chociaż nie jest to splot, tkanina UD składa się ze wszystkich pasm biegnących równolegle. Nie jest to prawdziwa tkanina „tkana”, ale często jest używana w połączeniu z nimi, aby zapewnić maksymalną wytrzymałość i sztywność w jednym, głównym kierunku obciążenia.

Najważniejsza zaleta: niezrównana redukcja masy

Najbardziej znaczącą i znaną zaletą kompozytów z włókna węglowego jest ich wyjątkowa wytrzymałość przy bardzo niskiej gęstości. Przekłada się to bezpośrednio na znaczną oszczędność masy, co jest świętym Graalem w inżynierii samochodowej.

Kwantyfikacja Korzyści z włókna węglowego w zmniejszaniu masy pojazdu

Zastąpienie tradycyjnych materiałów, takich jak stal czy aluminium, CFRP może prowadzić do zmniejszenia masy tego samego elementu o 40% do 60%, często zwiększając jednocześnie jego wytrzymałość. Ta radykalna oszczędność jest kluczowym czynnikiem umożliwiającym projektowanie nowoczesnych pojazdów.

- Bezpośrednia redukcja masy: Lżejsze panele nadwozia, elementy podwozia i części wewnętrzne bezpośrednio obniżają masę własną pojazdu.

- Kaskada zmniejszająca rozmiar: Lżejszy pojazd wymaga mniejszego, lżejszego silnika zapewniającego te same osiągi, co z kolei wymaga mniejszego zbiornika paliwa i mniej wytrzymałego zawieszenia, co tworzy pozytywny cykl zmniejszania masy.

- Poprawiony stosunek mocy do masy: W przypadku pojazdów wyczynowych jest to najważniejszy wskaźnik przyspieszenia i zwinności.

Wpływ fali na wydajność i efektywność

Redukcja masy ciała nie jest celem samym w sobie; jego wartość jest realizowana poprzez głęboką poprawę dynamiki i wydajności pojazdu.

- Ulepszone przyspieszanie i hamowanie: Lżejszy samochód wymaga mniej energii do przyspieszania i mniejszej siły do zwalniania, co poprawia zarówno czas od 0 do 60 mil na godzinę, jak i drogę hamowania.

- Doskonała wydajność paliwowa i zasięg pojazdów elektrycznych: W przypadku silników spalinowych mniejsza masa oznacza mniejsze zużycie paliwa. W przypadku pojazdów elektrycznych (EV) kluczowe znaczenie ma wydłużenie zasięgu jazdy bez zwiększania rozmiaru i masy akumulatora.

- Zmniejszona emisja: Niższe zużycie paliwa bezpośrednio koreluje z niższą emisją CO2, pomagając producentom spełnić rygorystyczne przepisy dotyczące ochrony środowiska.

Wyjątkowa wytrzymałość i sztywność: podstawa bezpieczeństwa i dynamiki

Oprócz zwykłej lekkości, Tkanina z czystego węgla Kompozyty zapewniają właściwości mechaniczne przewyższające właściwości metali, przyczyniając się bezpośrednio do bezpieczeństwa pojazdów i dynamiki jazdy.

Doskonały stosunek wytrzymałości do masy w porównaniu do metali

Oceniając na podstawie równej masy, kompozyty z włókna węglowego mogą być znacznie mocniejsze i sztywniejsze niż stal lub stopy aluminium o wysokiej wytrzymałości. Pozwala to na projektowanie komponentów, które są zarówno lżejsze, jak i solidniejsze.

- Wytrzymałość na rozciąganie: Włókno węglowe wykazuje wyjątkowo dużą odporność na rozrywanie, co ma kluczowe znaczenie w przypadku elementów konstrukcyjnych znajdujących się pod napięciem.

- Specyficzna sztywność: Sztywność (moduł sprężystości) na jednostkę gęstości włókna węglowego jest wyjątkowo wysoka, co oznacza, że jest ono odporne na odkształcenia pod obciążeniem bardzo skutecznie jak na swoją wagę.

Zwiększona sztywność skrętna zapewniająca doskonałe prowadzenie

Sztywność skrętna odnosi się do odporności podwozia na skręcanie. Sztywniejsze podwozie zapewnia bardziej stabilną platformę, na której pracuje zawieszenie, co skutkuje bardziej precyzyjnym prowadzeniem, lepszą stabilnością na zakrętach i lepszym sprzężeniem zwrotnym z kierowcą. Wysoka sztywność właściwa kompozytów z włókna węglowego czyni je idealnymi do produkcji konstrukcji skorupowych i usztywnień konstrukcyjnych, które radykalnie zwiększają sztywność skrętną pojazdu.

Wartość długoterminowa: analiza Trwałość tkanych kompozytów z włókna węglowego

Zalety włókna węglowego wykraczają poza początkową wydajność, a także długoterminową niezawodność i odporność, co jest kluczowym aspektem trwałość tkanych kompozytów z włókna węglowego .

Odporność na korozję i zmęczenie

W przeciwieństwie do metali, włókno węglowe nie rdzewieje ani nie koroduje pod wpływem wilgoci, soli lub środków chemicznych. Ponadto wykazuje doskonałą odporność na zmęczenie, co oznacza, że może wytrzymać powtarzające się cykle naprężeń i obciążeń bez pęknięć i uszkodzeń, co jest kluczową właściwością w przypadku komponentów narażonych na wibracje i niedoskonałości nawierzchni przez cały okres użytkowania pojazdu.

- Odporność na korozję: Eliminuje potrzebę stosowania ciężkich i skomplikowanych powłok antykorozyjnych, przyczyniając się do długoterminowych oszczędności w zakresie masy i konserwacji.

- Doskonała trwałość zmęczeniowa: Komponenty CFRP często mają znacznie dłuższą trwałość zmęczeniową niż równoważne części aluminiowe lub stalowe, co zwiększa trwałość i bezpieczeństwo.

Absorpcja uderzeń i tolerancja na uszkodzenia

Choć często postrzegane jako kruche, dobrze zaprojektowane kompozyty z włókna węglowego doskonale absorbują energię uderzenia. W przypadku zderzenia konstrukcję kompozytową można zaprojektować tak, aby zmiażdżyła ją w kontrolowany sposób, rozpraszając energię, która w przeciwnym razie zostałaby przeniesiona na pasażerów. Tkany charakter tkaniny pomaga powstrzymać uszkodzenia, zapobiegając ich katastrofalnemu rozprzestrzenianiu się po całej konstrukcji.

Swoboda produkcji i projektowania: odkrywanie W jaki sposób tkanina węglowa jest wykorzystywana w produkcji samochodów

Praktyczne zastosowanie tego materiału jest równie ważne jak jego właściwości. Zrozumienie w jaki sposób tkanina węglowa jest wykorzystywana w produkcji samochodów ujawnia kluczową zaletę: swobodę projektowania.

Wszechstronne procesy formowania dla złożonych kształtów

Suchy materiał jest elastyczny i można go nakładać na złożone, podwójnie zakrzywione formy. Pozwala to na tworzenie dużych, jednoczęściowych komponentów, których wykonanie z metalu byłoby niemożliwe lub zbyt kosztowne. Wyspecjalizowani producenci, np Jiangyin Dongli New Materials Technology Co., Ltd. Wykorzystaj zestaw procesów do przekształcenia tkaniny w końcowe części.

- Układanie prepregu i utwardzanie w autoklawie: Zastosowanie tkaniny wstępnie impregnowanej żywicą (prepreg) i utwardzanej w wysokiej temperaturze i ciśnieniu w autoklawie w celu uzyskania najwyższej możliwej jakości i wydajności.

- Formowanie transferowe żywicy (RTM): Suchą tkaninę umieszcza się w zamkniętej formie, a żywica wtryskiwana jest pod ciśnieniem, co jest idealne w przypadku złożonej, wielkoseryjnej produkcji.

- Układ mokry: Bardziej ręczny proces, podczas którego żywicę nakłada się ręcznie na suchą tkaninę w otwartej formie, odpowiedni do prototypowania i części o małej objętości.

Umożliwianie innowacyjnych i aerodynamicznych projektów

Ta plastyczność pozwala projektantom uwolnić się od ograniczeń związanych z tłoczeniem metalu. Mogą integrować funkcje, tworzyć bardziej organiczne i aerodynamiczne kształty oraz zmniejszać liczbę wymaganych części i elementów złącznych, co dodatkowo zmniejsza wagę i upraszcza montaż.

Zrównoważony pogląd: Koszt a wydajność włókna węglowego w samochodach

Jakakolwiek analiza byłaby niekompletna bez uwzględnienia głównej bariery w powszechnym przyjęciu: kosztów. Decyzja o zastosowaniu włókna węglowego to ciągła ocena koszt a wydajność włókna węglowego w samochodach .

Poniższa tabela zawiera przejrzyste porównanie kluczowych czynników wpływających na rachunek kosztów i wydajności.

| Czynnik | Tradycyjne metale (stal/aluminium) | Kompozyty z włókna węglowego |

| Koszt materiału | Niski | Bardzo wysoki |

| Koszt produkcji | Niski to Moderate (stamping, welding) | Wysoka (praca fizyczna, utwardzanie energochłonne) |

| Waga | Wysoka | Bardzo niski |

| Stosunek wytrzymałości do masy | Umiarkowane | Wyjątkowy |

| Swoboda projektowania | Ograniczona | Obszerne |

| Aplikacja podstawowa | Pojazdy przeznaczone na rynek masowy | Wysoka-performance, luxury, and critical lightweighted components |

Często zadawane pytania

Czy włókno węglowe jest mocniejsze od stali?

Na zasada waga do wagi tak, kompozyty z włókna węglowego mają znacznie wyższy stosunek wytrzymałości do masy i sztywności do masy niż stal o wysokiej wytrzymałości. Oznacza to, że element wykonany z włókna węglowego może być zarówno mocniejszy, jak i znacznie lżejszy niż równoważna część stalowa. Jednak w sensie absolutnym gruby, solidny kawałek stali może mieć wyższą ogólną wytrzymałość na rozciąganie niż cienki laminat węglowy. Kluczową zaletą włókna węglowego jest jego zdolność do zapewnienia ogromnej wytrzymałości bez utraty dużej wagi.

Dlaczego włókno węglowe jest tak drogie w zastosowaniach motoryzacyjnych?

Wysoki koszt wynika z wielu czynników: energochłonnego procesu tworzenia prekursora włókna węglowego i przekształcania go w włókna; złożone, często powolne i pracochłonne procesy produkcyjne, takie jak układanie i utwardzanie w autoklawie; oraz wysoki koszt żywic epoksydowych i innych surowców. Ponadto kontrola jakości ma kluczowe znaczenie i wymaga zaawansowanego sprzętu i wiedzy specjalistycznej. Choć automatyzacja i nowe technologie obniżają koszty, pozostaje on materiałem premium. Firmy skupiające się na zintegrowanej produkcji, np Jiangyin Dongli New Materials Technology Co., Ltd. , pracować nad optymalizacją tych procesów w celu poprawy opłacalności w sektorach technicznych.

Czy można naprawić części samochodowe z włókna węglowego?

Tak, uszkodzone części z włókna węglowego często można naprawić, ale jest to specjalistyczna umiejętność bardzo różniąca się od naprawy metalu. Proces polega na ocenie zasięgu uszkodzeń, dokładnym usunięciu uszkodzonych włókien i żywicy, a następnie przyklejeniu nowych, wstępnie utwardzonych łat lub wykonaniu mokrego układania z nowej tkaniny i żywicy, a następnie utwardzaniu. Naprawa musi przywrócić zarówno integralność strukturalną, jak i estetykę powierzchni. W przypadku krytycznych elementów konstrukcyjnych często zaleca się wymianę zamiast naprawy, aby zapewnić bezpieczeństwo.

Jakie są główne wady stosowania włókna węglowego w samochodach produkowanych masowo?

Podstawową wadą jest koszt, jak opisano powyżej. Inne wyzwania obejmują dłuższe czasy cykli produkcyjnych w porównaniu z tłoczeniem metali, trudności w recyklingu części kompozytowych pod koniec ich eksploatacji oraz podatność na degradację pod wpływem promieni UV, jeśli nie są odpowiednio pokryte (żywica może żółknąć i osłabić). Z tych powodów jego zastosowanie w samochodach produkowanych masowo ogranicza się obecnie do wybranych komponentów o wysokiej wartości lub krytycznych parametrach, chociaż trwają badania nad pokonaniem tych przeszkód.

Jak wybór wzoru splotu wpływa na właściwości finalnej części?

Wzór splotu jest podstawowym czynnikiem wpływającym na zachowanie kompozytu. A gładki splot oferuje zrównoważone właściwości we wszystkich kierunkach, ale jest mniej podatny na układanie. A splot skośny zapewnia lepszą zgodność ze złożonymi formami i jest standardem dla wielu widocznych części samochodowych. A splot satynowy oferuje najwyższą zdolność układania i właściwości mechaniczne zdominowane przez włókna, idealne do głęboko profilowanych części konstrukcyjnych. Jednokierunkowy (UD) tkanina pozwala inżynierom rozmieścić wytrzymałość dokładnie tam, gdzie jest najbardziej potrzebna, optymalizując wagę i wydajność, ale wymaga wielu warstw pod różnymi kątami, aby wytrzymać obciążenia ze wszystkich kierunków. Wybór ten stanowi strategiczny kompromis pomiędzy estetyką, możliwościami produkcyjnymi i wymaganiami mechanicznymi.

Polskie

Polskie