Przednia waga pojazdu jest zmniejszona, ulepszona jest oszczędność paliwa i wydajność przyspieszenia, a wygląd jest również zwiększony. Lekki oznacza również...

Witamy na stronie internetowej Jiangyin Dongli New Materials Technology Co., Ltd.

Witamy na stronie internetowej Jiangyin Dongli New Materials Technology Co., Ltd.

W branży motoryzacyjnej części specjalnych w kształcie włókna węglowego są szeroko stosowane w panelach ciała, częściach konstrukcyjnych podwozia, częściach wewnętrznych i innych częściach. Zmniejszając wagę ciała pojazdu, może nie tylko poprawić oszczędność paliwa, ale także poprawić wydajność i bezpieczeństwo pojazdu. Tesla Model S i inne wysokiej klasy pojazdy elektryczne wykorzystują dużą ilość materiałów kompozytowych z włókna węglowego.

Przednia waga pojazdu jest zmniejszona, ulepszona jest oszczędność paliwa i wydajność przyspieszenia, a wygląd jest również zwiększony. Lekki oznacza również...

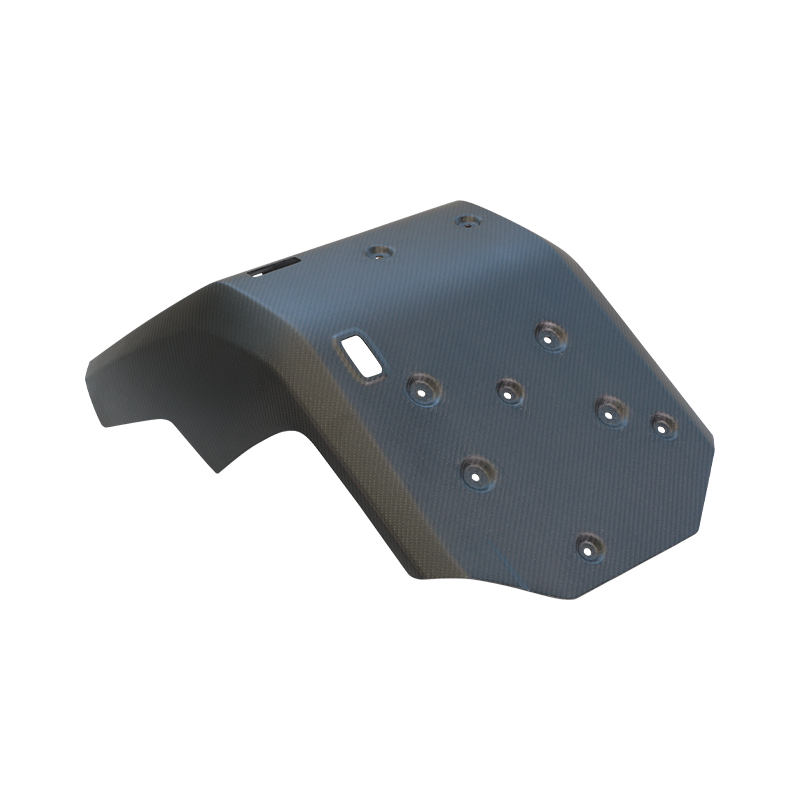

Oferują wyjątkową siłę i odporność, pozostając w ultra światła (250 g), poprawiając obsługę motocykla i oszczędność paliwa. Są odporne na korozję, zapewniają...

Górny spoiler z włókna węglowego 001 jest górnym spoilerem z włókna węglowego o wysokiej wydajności zaprojektowanej dla Zeekr 001. Jest wykonany z lekk...

Części wewnętrzne z włókna węglowego są wysokimi, lekkimi komponentami stosowanymi do poprawy estetyki i funkcjonalności wnętrz pojazdów. Części te są ...

W rozwijającym się krajobrazie inżynierii strukturalnej zapotrzebowanie na materiały łączące ekstremalną sztywność z wysoką abs...

Przeczytaj więcejW dziedzinie kompozytów o wysokiej wydajności synergia pomiędzy wzmocnieniem i osnową jest podstawą integralności strukturalnej...

Przeczytaj więcejW precyzyjnej dziedzinie produkcji lotniczej wydajność konstrukcji kompozytowych jest zasadniczo podyktowana stosunkiem składni...

Przeczytaj więcejW ewoluującym krajobrazie zaawansowanych kompozytów, tkanina aramidowo-węglowa stanowi wyrafinowane rozwiązanie h...

Przeczytaj więcej W złożonej strukturze przemysłu motoryzacyjnego części z włókna węglowego w kształcie specjalnego są jak precyzyjne koła zębate, szeroko i głęboko osadzone w wielu kluczowych elementach, odgrywając niezastąpioną rolę.

(I) Pokrycia ciała

Jako część bezpośredniej prezentacji wyglądu samochodu wybór materiału do pokrycia ciała nie tylko wpływa na ogólną wagę pojazdu, ale także ma głęboki wpływ na teksturę wyglądu i wydajność aerodynamiczną. Pokrycia korpusu włókna węglowego wytwarzane przez nowe materiały Dongli dają pełną grę zaletami materiałów z włókna węglowego, znacznie zmniejszając wagę, jednocześnie poprawiając wygląd pojazdu. Jego unikalny proces produkcji zapewnia osłony ciała doskonałą płaskość i błyszczęnie powierzchni, dodając poczucie technologii i nowoczesności pojazdu. Optymalizując projekt aerodynamiczny, współczynnik oporu jest skutecznie zmniejszony, poprawiając w ten sposób zasięg przelotowy pojazdu i stabilność jazdy.

(Ii) części strukturalne podwozia

Części strukturalne podwozia to „szkielet” samochodu, a ich sztywność i stabilność bezpośrednio określają wydajność obsługi pojazdu. Części strukturalne podwozia z włókna węglowego opracowane i wyprodukowane przez nowe materiały Dongli znacznie poprawiają ogólną sztywność podwozia i skutecznie zmniejszają wibracje i deformację pojazdu podczas jazdy. Daje to nie tylko gładsze i bardziej precyzyjne wrażenia z jazdy kierowcy, ale także zwiększa bezpieczeństwo pojazdu w ramach szybkiej jazdy i złożonych warunkach drogowych.

(Iii) Części wewnętrzne

W dziedzinie wnętrz motoryzacyjnych produkty z włókna węglowego tworzą wyjątkową atmosferę dla przestrzeni wewnętrznej. Z jednej strony lekkie cechy włókna węglowego pomagają dalej zmniejszyć wagę ciała samochodu i poprawić ogólną wydajność pojazdu; Z drugiej strony jej unikalna konsystencja i tekstura mogą dodać poczucie technologii i luksusu do wnętrza samochodu. Zastosowanie produktów z włókna węglowego w częściach wewnętrznych, takich jak konsola środkowa i siedzenia nie tylko poprawia jakość wnętrza, ale także zapewnia bardziej wygodne i spersonalizowane wrażenia z jazdy dla pasażerów.

W złożonym łańcuchu procesów części specjalnych w branży motoryzacyjnej z włókna węglowego precyzyjna kontrola kierunku i kolejności prądu prądowego z włókna węglowego jest niewątpliwie najważniejszym ogniwem, podobnie jak serce w ludzkim ciele, odgrywającą rolę. Jako materiał wykonany z tkaniny z włókna węglowego lub układu jednokierunkowego oraz impregnacji żywicy i utwardzania, metoda produkowania z włókna węglowego jest jak metoda układania cegieł i kamienia w konstrukcji, która bezpośrednio określa wydajność końcowych części specjalnych.

(I) podstawa zasady

Powodem, dla którego włókno węglowe ma wysoką wytrzymałość, polega na jego unikalnej mikrostrukturze. Każde filamenty z włókna węglowego jest jak „zbrojenie” o wysokiej wytrzymałości w świecie mikroskopowym, o wyjątkowo wysokiej wytrzymałości osiowej. Gdy te włókna z włókna węglowego są ułożone w kolejności w określonym kierunku i ściśle związane ze sobą żywicą, jest to jak wlewanie niezliczonych „prętów” o wysokiej wytrzymałości do całości z betonem, tworząc materiał kompozytowy o określonych właściwościach mechanicznych. W rzeczywistym użyciu części specjalnych, typy i rozmiary stresów ponoszone przez różne części różnią się znacznie. Przykładając korpus samochodu jako przykład, niektóre części ciała samochodu, takie jak rama drzwi, mogą być głównie poddawane stresowi rozciągającym w codziennym użyciu, ponieważ drzwi będą ciągnięte, gdy zostaną otwarte i zamknięte; Podczas gdy część dachu może być poddawana stresowi zginającemu w skrajnych przypadkach, takich jak toczący się pojazd. Aby części specjalne miały odpowiednią wytrzymałość i wydajność w każdej części, aby poradzić sobie z różnymi naprężeniami, kierunek pry i sekwencja preprega z włókna węglowego muszą być dokładnie zaprojektowane zgodnie ze szczegółowym rozkładem naprężeń.

(Ii) faktyczny proces działania

Analiza i projekt strukturalny

Przed oficjalnym wejściem na etap produkcji warunki użycia części w kształcie specjalnych są najpierw symulowane i analizowane w kompleksowy i szczegółowy sposób za pomocą zaawansowanego oprogramowania komputerowego. Ten proces jest jak „prawdziwe ćwiczenie bojowe” dla części specjalnych w wirtualnym świecie. Poprzez symulację inżynierowie mogą wyraźnie i intuicyjnie rozumieć rozkład naprężeń części specjalnych w różnych warunkach naprężeń. Poprzez symulację CAE można dokładnie zobaczyć, które części specjalnej części podwozia samochodowego będą poddawane większym naprężeniom ścinającym i na które części będą miało wpływ na naprężenie rozciągające. Na podstawie tych wyników symulacji inżynierowie mogą określić kierunek światłowodowy i liczbę wymaganych dla każdej części. W przypadku części poddanych dużym naprężeniom rozciągającym, podobnie jak budowanie mostu, który musi wytrzymać ogromne siły rozciągające, może być konieczne położenie kierunku włókna przedprega z włókna węglowego wzdłuż kierunku siły rozciągania i odpowiednio zwiększenie grubości warstwy w celu poprawy wytrzymałości na rozciąganie części. W ten sposób najbardziej odpowiedni schemat nakładania warstwowego jest dostosowany do każdej części specjalnego w kształcie, aby zapewnić, że produkt spełnia surowe wymagania dotyczące siły i wydajności, jednocześnie zmniejszając wagę, poprawiając wykorzystanie materiałów i zmniejszając koszty produkcji.

Operacja nakładania warstw

Po ustaleniu starannie zaprojektowanego schematu nakładania nakładania wchodzi do faktycznego etapu operacji nakładania warstw. Ten etap wymaga wyjątkowo wysokiej dokładności i kontroli jakości, podobnie jak wykonywanie delikatnej operacji w świecie mikroskopowym. Pracownicy muszą ostrożnie położyć warstwę prepreg z włókna węglowego według warstwy formy w sposób ścisłej zgodnie z wymaganiami projektowymi. Podczas procesu układania kierunek każdej warstwy prepreg musi być dokładny, odchylenie nie może przekroczyć najmniejszego, a dopasowanie między warstwami musi być szczelne i nie musi być bąbelków ani szczelin. Nawet niewielka bańka może być jak „bomba zegarowa” w budynku, powodując poważne problemy z jakością w późniejszym użyciu części w kształcie specjalnego. Podczas operacji doświadczeni pracownicy umiejętnie wykorzystają specjalne narzędzia, takie jak rolki do starannego zagęszczania każdej warstwy prepreg, podobnie jak masażysta starannie masujący każdy mięsień, aby całkowicie usunąć powietrze między warstwami, aby prepregi mogą być w pełni związane z ciasną całością. Ponadto firma wprowadziła również zaawansowany sprzęt do wykrywania optycznego, który jest jak zapalone „oko” do monitorowania kierunku układania i jakości prepreg w czasie rzeczywistym podczas procesu układania. Po znalezieniu jakiegokolwiek problemu, takiego jak kierunek warstwy PrEPREG, lub pojawiają się małe bąbelki między warstwami, system wykrywania może natychmiast zabrzmieć alarm, a pracownicy mogą wprowadzić regulacje na czas, aby zapewnić, że jakość układania jest zawsze na wysokim standardzie.

Sekwencja warstwy

Sekwencja układania odgrywa również istotną rolę w całym procesie układania regrega. To jest jak porządek nut w pięknym utworze muzycznym. Różne ustalenia przyniosą zupełnie inne efekty. W określonej kolejności może wymagać nakładu w określonej kolejności, aby osiągnąć najlepszą kombinację wydajności. Na przykład, podczas produkcji niektórych części specjalnych o złożonych zakrzywionych kształtach, może być konieczne położenie warstwy prepreg z większą elastycznością. Ta warstwa prepreg jest jak miękka „poduszka”, która może lepiej dostosować się do złożonego zakrzywionego kształtu powierzchni części w kształcie specjalnych i położyć dobry podkład do późniejszych prac. Następnie nakłada się na niego wyższą wytrzymałość, aby spełnić wymagania siły części specjalnych w tej części. Każdy produkt opracowany przez firmę został starannie zaprojektowany i rygorystycznie przetestowany. Od początkowej konstrukcji po końcowe formowanie produktów, każdy link był wielokrotnie badany. W ten sposób upewnia się, że sekwencja warstw może zmaksymalizować zalety wydajności prepreg z włókna węglowego i spełniać rygorystyczne wymagania branży motoryzacyjnej w zakresie wysokiej wydajności części w kształcie specjalnych.

Utwardzanie i formowanie

Po zakończeniu warstwy nastąpi etap utwardzania i formowania. Ten etap jest kluczowym krokiem do przekształcenia ułożonego preprega z włókna węglowego w specjalną część z włókna węglowego o specyficznym kształcie i wydajności, podobnie jak przekształcenie kawałka miękkiej gliny w twardą ceramikę poprzez strzelanie w wysokiej temperaturze. Na tym etapie należy dokładnie kontrolować wiele kluczowych parametrów, takich jak temperatura, ciśnienie i czas. Niewielkie odchylenie dowolnego parametru może mieć znaczący wpływ na jakość produktu. Przykład weź proces formowania autoklawowego. Jest to proces szeroko stosowany w formowaniu materiałów kompozytowych z włókna węglowego. Najpierw ostrożnie umieść formę z prepregiem w autoklawie, a następnie obsługuj ją w stanie próżniowym zgodnie z zakrzywionymi krzywymi podgrzewania, izolacji i chłodzenia przed ustaleniem przez precyzyjne kontrolowanie temperatury i ciśnienia w autoklawie. Podczas procesu ogrzewania temperatura powinna powoli wzrosnąć, aby żywica w prepreg może zmiękczyć i płynąć równomiernie oraz w pełni infiltrować włókna z włókna węglowego; Podczas stadium izolacji temperatura i ciśnienie powinny być stabilne, aby umożliwić wystarczającą reakcję chemiczną między żywicą a włóknem węglowym, aby utworzyć silne wiązanie; Podczas etapu chłodzenia należy również kontrolować prędkość chłodzenia, aby uniknąć wad, takich jak pęknięcia w produkcie z powodu szybkich zmian temperatury. Dzięki tej precyzyjnej kontroli prokreg jest utwardzany i tworzony w jednolitym środowisku temperatury i ciśnienia, a wreszcie wytwarzana jest specjalna część włókna węglowego o wysokiej jakości powierzchni i gęstej strukturze wewnętrznej, która spełnia prawie rygorystyczne wymagania przemysłu motoryzacyjnego pod względem jakości produktu.

(I) Wewnętrzne wykrywanie defektów

Aby zapewnić integralność wewnętrznej struktury produktu, nowe materiały Dongli wykorzystują technologię detekcji ultradźwiękowej do wykrywania defektów wewnątrz produktu. Fale ultradźwiękowe są jak para „oczu perspektywicznego”, które mogą przenikać obiekty. Gdy fale ultradźwiękowe rozprzestrzeniają się w specjalnych częściach z włókna węglowego, jeśli napotykają defekty, takie jak bąbelki i rozwarstwienie, zmienią się ścieżka propagacji i energia fal ultradźwiękowych. Wykrywając te zmiany, możliwe jest dokładne dowiedzieć się, czy istnieją wady wewnątrz produktu oraz lokalizacja i rozmiar wad. Ta technologia wykrywania może przeprowadzić kompleksową kontrolę wnętrza produktu bez niszczenia produktu, zapewniając silną gwarancję jakości produktu.

(Ii) Test właściwości mechanicznych

Oprócz wykrywania defektów wewnętrznych, testowanie właściwości mechanicznych, takich jak wytrzymałość i sztywność części w specjalnym kształcie, jest również ważną częścią kontroli jakości. Nowe materiały Dongli są wyposażone w zaawansowane urządzenia do testowania właściwości mechanicznych, które mogą symulować różne warunki naprężenia, z którymi części specjalne mogą napotkać podczas faktycznego użytkowania, i wykonywać testy właściwości mechanicznych, takie jak rozciąganie, zginanie i kompresja na części specjalnych. Dane uzyskane w ramach testu są porównywane z wymaganiami projektowymi, aby zapewnić, że właściwości mechaniczne produktu spełniają standardy projektowe. Tylko produkty, które zostały ściśle przetestowane i spełniające wskaźniki wydajności, będą mogły wprowadzić następny link produkcyjny lub ostatecznie dostarczyć klientom.

Dongli New Materials Celem jest rozszerzenie globalnych wpływów, zwiększenie możliwości badawczo-rozwojowych i dalsze dostarczanie przełomowych rozwiązań globalnym partnerom.

nadchodzących latach Dongli będzie nadal wnosić znaczący wkład w rozwój branży poprzez nieustanną innowację i współpracę. Jesteśmy zaangażowani w rozwój najnowocześniejszych technologii, które nie tylko zwiększają wydajność produktów, ale także napędzają postęp społeczny. Wraz z rozwojem branży, niezmiennie dążymy do tworzenia efektywnych i zrównoważonych rozwiązań, dążąc do bycia zaufanym partnerem, który pomaga firmom w pełni wykorzystać ich potencjał w dynamicznie zmieniającym się globalnym otoczeniu.