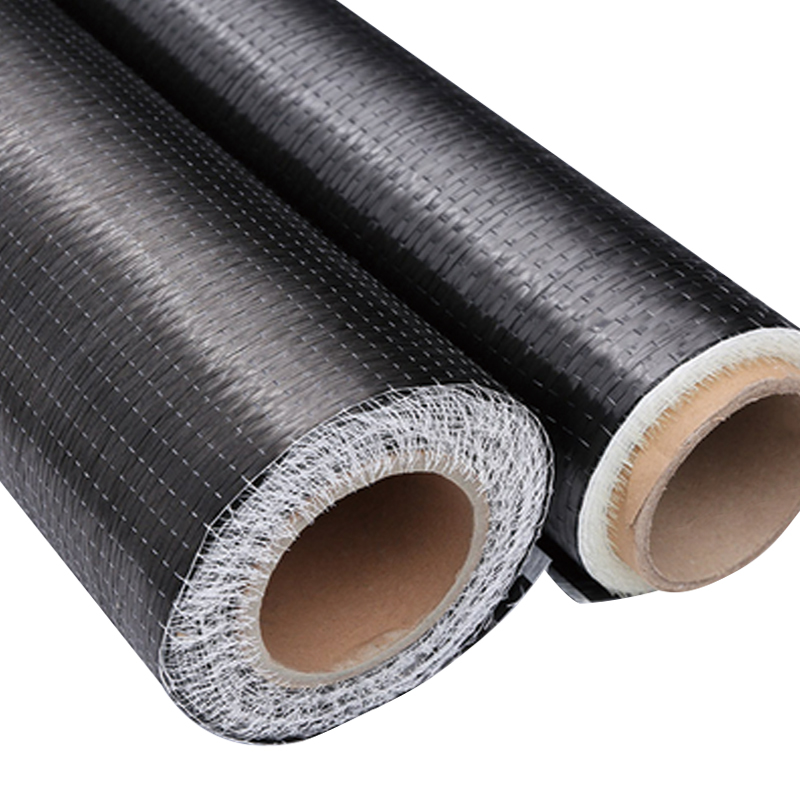

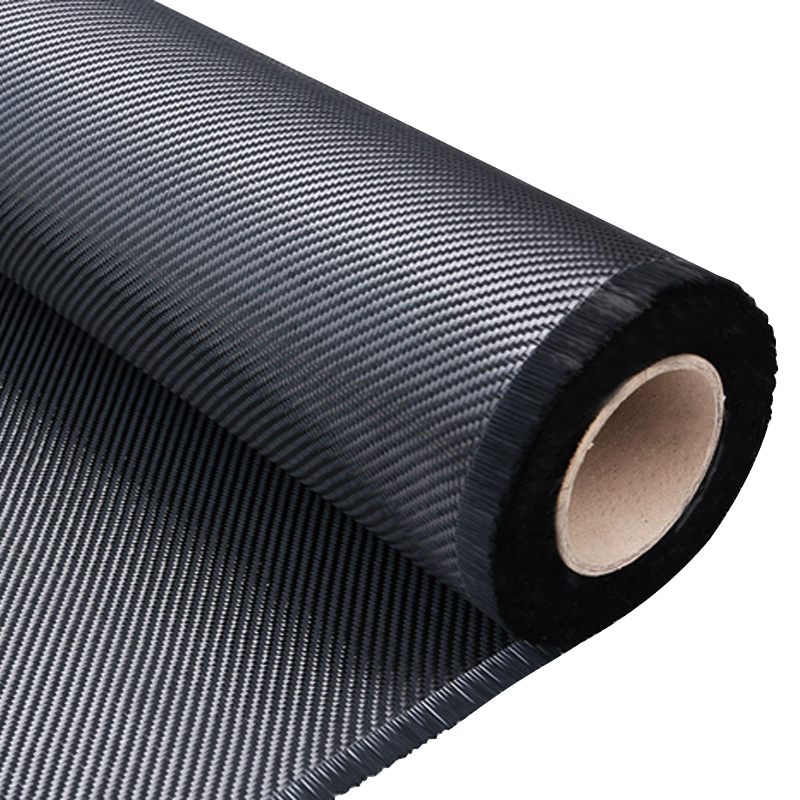

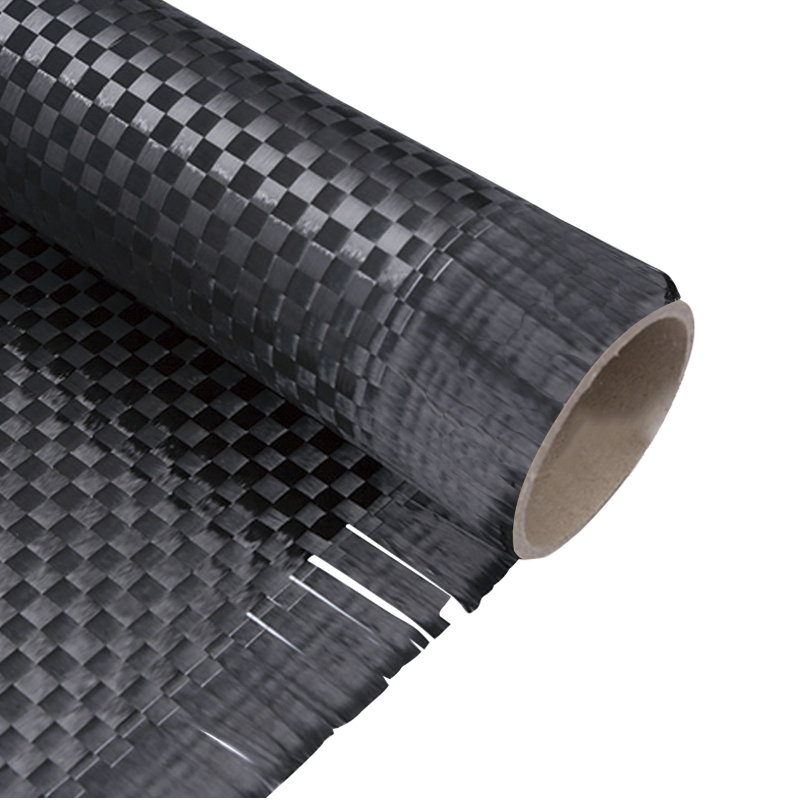

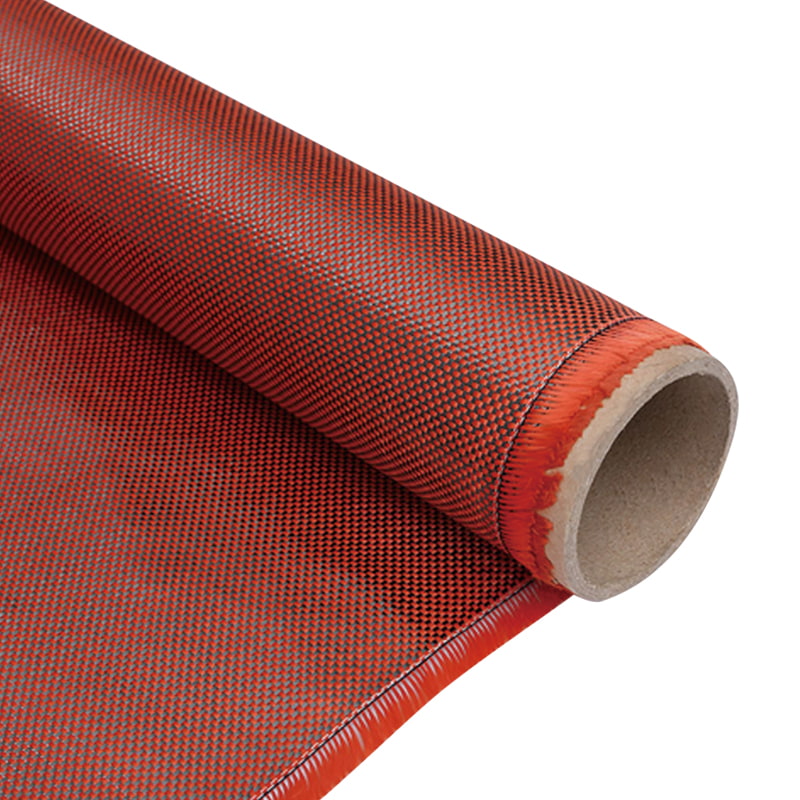

W rozwijającym się krajobrazie inżynierii strukturalnej zapotrzebowanie na materiały łączące ekstremalną sztywność z wysoką absorpcją energii doprowadziło do powstania tekstyliów hybrydowych. tkanina aramidowo-węglowa reprezentuje wyrafinowaną synergię pomiędzy wysokim modułem włókna węglowego i wyjątkową wytrzymałością włókna aramidowego (powszechnie znanego jako kevlar). Jiangyin Dongli New Materials Technology Co., Ltd. prowadzi kompleks przemysłowy o powierzchni 32 000 metrów kwadratowych specjalizujący się w badaniach i rozwoju oraz produkcji tych wysokowydajnych materiałów kompozytowych z włókien. Wykorzystując warsztaty objęte regulacją klimatyczną i strefy oczyszczania o stopniu czystości 100 000, zapewniamy hybryda węglowo-aramidowa o wysokiej wytrzymałości na rozciąganie rozwiązania dla sektora lotniczego, motoryzacyjnego i sprzętu sportowego poprzez zaawansowane procesy, takie jak autoklaw i RTM. W przypadku zamówień B2B zrozumienie mechanicznych interakcji tych włókien ma kluczowe znaczenie dla wyboru odpowiedniego materiału do środowisk narażonych na uderzenia.

1. Synergistyczne hartowanie i odporność na uderzenia

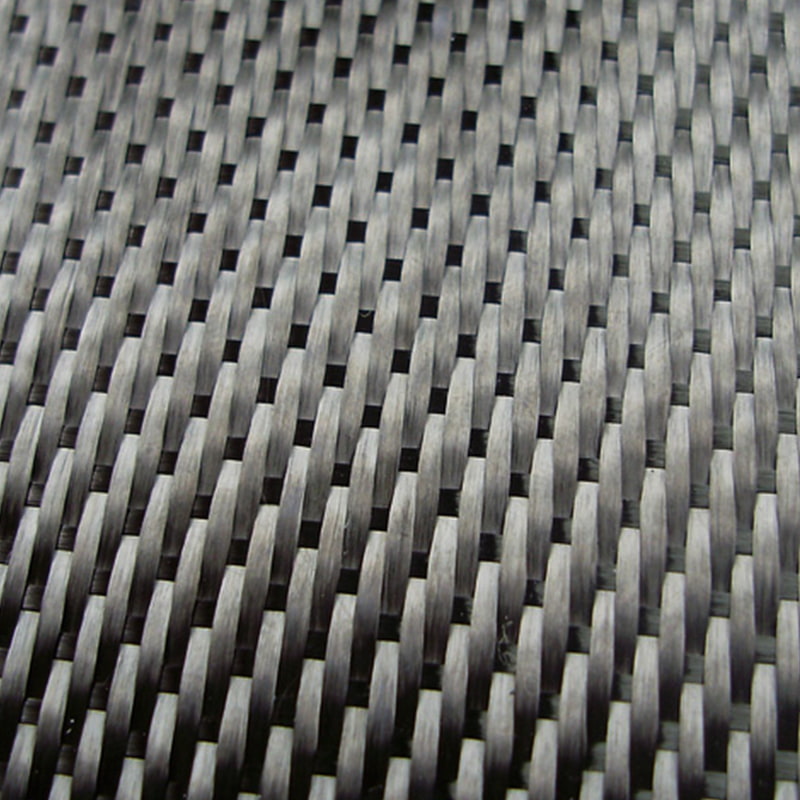

Podstawową zaletą splotu hybrydowego jest jego zdolność do łagodzenia kruchości charakterystycznej dla czystego włókna węglowego. Chociaż włókno węglowe zapewnia sztywność konstrukcyjną wymaganą w inżynierii precyzyjnej, może pęknąć pod wpływem nagłego uderzenia. Z drugiej strony włókna aramidowe charakteryzują się dużym wydłużeniem przy zerwaniu, dzięki czemu kompozyt może absorbować energię kinetyczną bez katastrofalnej awarii. Podkreślają to standardy techniczne zaktualizowane w 2024 roku materiałów kompozytowych odpornych na uderzenia wykorzystujące sploty hybrydowe wykazują 40% wzrost odporności na przebicie w porównaniu do laminatów z czystego węgla. Statystyki branżowe za rok 2025 sugerują rosnącą zmianę w konstrukcji samochodowych ogniw bezpieczeństwa w kierunku pojazdów hybrydowych, aby spełnić nowe rygorystyczne protokoły testów zderzeniowych.

Porównanie: reakcja mechaniczna pod wpływem uderzenia z dużą prędkością

Czyste włókno węglowe ma tendencję do kruchego pękania, podczas gdy hybrydowa tkanina z kevlaru węglowego utrzymuje integralność strukturalną poprzez odkształcenie plastyczne i rozproszenie siły na włóknach aramidowych.

| Własność materialna | Czyste włókno węglowe (3K) | Hybryda węglowo-aramidowa (3K/1500D) |

| Tryb awarii | Kruche odpryski | Rozrywanie plastyczne / absorpcja energii |

| Tłumienie drgań | Niski | Wysoka (ze względu na tarcie wewnętrzne aramidu) |

| Stosunek masy do wytrzymałości | Znakomicie | Zoptymalizowany pod kątem wytrzymałości |

2. Tłumienie drgań i trwałość zmęczeniowa

W zastosowaniach takich jak wirniki o dużej prędkości lub elementy kadłuba lotniczego, zarządzanie wibracjami jest niezbędne, aby zapobiec rozprzestrzenianiu się pęknięć zmęczeniowych. Włókna aramidowe charakteryzują się wysokimi właściwościami tłumienia wewnętrznego, które uzupełniają właściwości akustyczne węgla. Hurtownia tkanin węglowo-aramidowych dla przemysłu lotniczego jest często wybierany, ponieważ może tłumić rezonans harmoniczny znacznie szybciej niż metal lub czysty węgiel. Ostatnie badania z 2024 r. w dziedzinie materiałoznawstwa lotniczego wskazują, że hybrydyzacja tych włókien wydłuża trwałość zmęczeniową elementów skrzydeł poprzez zmniejszenie amplitudy wibracji podczas turbulentnych warunków lotu. To sprawia prepreg z aramidu węglowego o niestandardowym splocie preferowany wybór dla producentów chcących zmniejszyć poziom hałasu, wibracji i szorstkości (NVH).

Źródło: ISO 21746:2024 – Seria lotnicza: Tworzywa sztuczne wzmocnione włóknami – Badanie zmęczeniowe

3. Stabilność chemiczna i odporność na ścieranie

Poza wytrzymałością mechaniczną, tkanina aramidowo-węglowa stanowi istotną barierę przed degradacją środowiska. Włókna aramidowe są z natury odporne na rozpuszczalniki organiczne i wykazują wysoką stabilność termiczną. W połączeniu z węglem w a trwała tkanina węglowo-aramidowa do zastosowań motoryzacyjnych paneli nadwozia, powstały kompozyt jest mniej podatny na ścieranie pod wpływem gruzu drogowego lub narażenia chemicznego. W Jiangyin Dongli nasza pełna kontrola procesu gwarantuje, że wiązanie między włóknami pozostaje stabilne w warunkach cykli termicznych, wykorzystując RTM (formowanie żywicą) i WCM (formowanie przez prasowanie na mokro), aby uzyskać laminaty pozbawione pustych przestrzeni, które przekraczają międzynarodowe standardy trwałości.

Porównanie: trwałość środowiska i powierzchni

Włókno węglowe zapewnia obojętność chemiczną, ale jest podatne na zarysowania powierzchni, podczas gdy konstrukcja hybrydowa wykorzystuje wysoką odporność na ścieranie aramidu w celu ochrony rdzenia konstrukcyjnego.

| Funkcja trwałości | Standardowy kompozyt | Hybrydowy kompozyt węglowo-aramidowy |

| Odporność na ścieranie | Umiarkowane | Wyjątkowy |

| Odporność chemiczna | Dobra (zależna od żywicy) | Ulepszona (synergia żywicy włóknistej) |

| Stabilność UV | Wysoka | Umiarkowane (Aramid requires UV-stable resin) |

4. Zaawansowana produkcja i precyzja inżynieryjna

Wytworzenie udanego kompozytu hybrydowego wymaga czegoś więcej niż tylko splotu dwóch włókien; wymaga precyzji w „zwilżaniu” różnych materiałów. W firmie Jiangyin Dongli New Materials zastosowano autoklaw i RMCP (proces szybkiego prasowania formowania), aby zapewnić równomierne zamknięcie obu typów włókien w matrycy żywicy. Nasze strefy oczyszczania o stopniu czystości 100 000 zapobiegają zanieczyszczeniom, które mogłyby prowadzić do uszkodzeń spowodowanych ścinaniem międzywarstwowym. Koncentrując się na hybryda węglowo-aramidowa o wysokiej wytrzymałości na rozciąganie produkcji, obsługujemy sektory techniczne w ramach kompleksowego modelu fabryki, który utrzymuje wiedzę inżynierską od początkowej fazy tkania, aż do końcowego natryskiwania i przetwarzania PCM (Prepreg Compression Moulding).

Wniosek: przyszłość kompozytów hybrydowych

Zalety wydajności tkanina aramidowo-węglowa w zastosowaniach o dużym wpływie są niezaprzeczalne. Równoważąc sztywność węgla z właściwościami aramidu rozpraszającymi energię, inżynierowie mogą projektować komponenty, które są lżejsze, bezpieczniejsze i trwalsze. Jiangyin Dongli angażuje się w rozwój tej dziedziny poprzez ciągłe innowacje materiałowe i pełną kontrolę procesu, dostarczając na rynek światowy wysokowydajne rozwiązania z kompozytów włóknistych, które sprostają wyzwaniom roku 2026 i później.

Często zadawane pytania (FAQ)

- Dlaczego warto wybrać hybrydę zamiast czystego włókna węglowego? Hybrydowy tkanina aramidowo-węglowa zapobiega kruchemu uszkodzeniu, oferując „siatkę bezpieczeństwa”, w której włókna aramidowe utrzymują konstrukcję razem, nawet jeśli włókna węglowe pękają pod wpływem uderzenia.

- jest hybrydowa tkanina z kevlaru węglowego trudne do cięcia? Tak, ze względu na wysoką wytrzymałość aramidu, w porównaniu do standardowego włókna węglowego, wymagane są specjalistyczne nożyce ząbkowane lub ultradźwiękowe narzędzia tnące CNC.

- Czy można go używać do zastosowań morskich? Absolutnie. Wysoka odporność na korozję i udarność sprawiają, że idealnie nadaje się do kadłubów i elementów łodzi regatowych.

- Jak to się dzieje prepreg z aramidu węglowego o niestandardowym splocie usprawnić produkcję? Prepreg zapewnia optymalny stosunek żywicy do włókna, redukując wagę i zapewniając stałe właściwości mechaniczne w dużych seriach produkcyjnych.

- Z jakich branż korzystają najwięcej materiałów kompozytowych odpornych na uderzenia ? Głównymi beneficjentami są przemysł lotniczy (w przypadku pierścieni zabezpieczających), motoryzacyjny (w przypadku konstrukcji awaryjnych) i sportowy (w przypadku hełmów i sprzętu ochronnego).

Polskie

Polskie