Na tle coraz bardziej ścisłych polityk ochrony energii i redukcji emisji, lekka samochodowa stała się nieuniknionym trendem w rozwoju branży. Prepreg z włókna węglowego to wysokowydajny materiał kompozytowy, dzięki doskonałym stosunku wytrzymałości do masy i doskonałej swobody projektowej i stopniowo staje się kluczowym materiałem w dziedzinie produkcji motoryzacyjnej. Ponieważ nowe pojazdy energetyczne nadal zwiększają swoje wymagania zakresu zasięgu, wartość zastosowania prepreg z włókna węglowego staje się coraz bardziej widoczna, a główni producenci samochodów zwiększyli swoje inwestycje w badania i rozwój w tym materiale, aby uzyskać przewagę technologiczną w konkurencji rynkowej.

Cechy techniczne i zalety prepreg z włókna węglowego

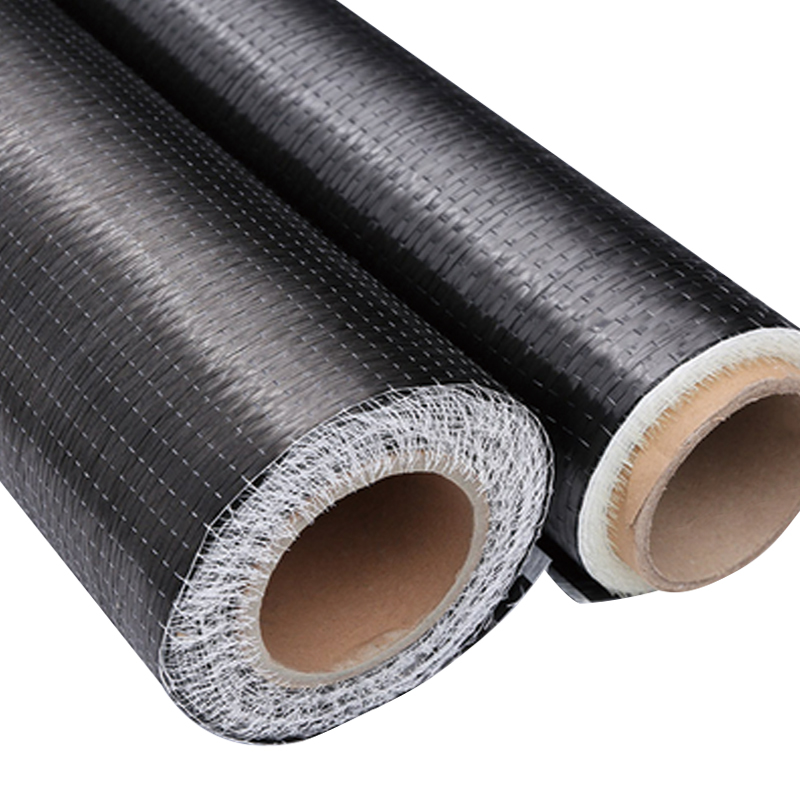

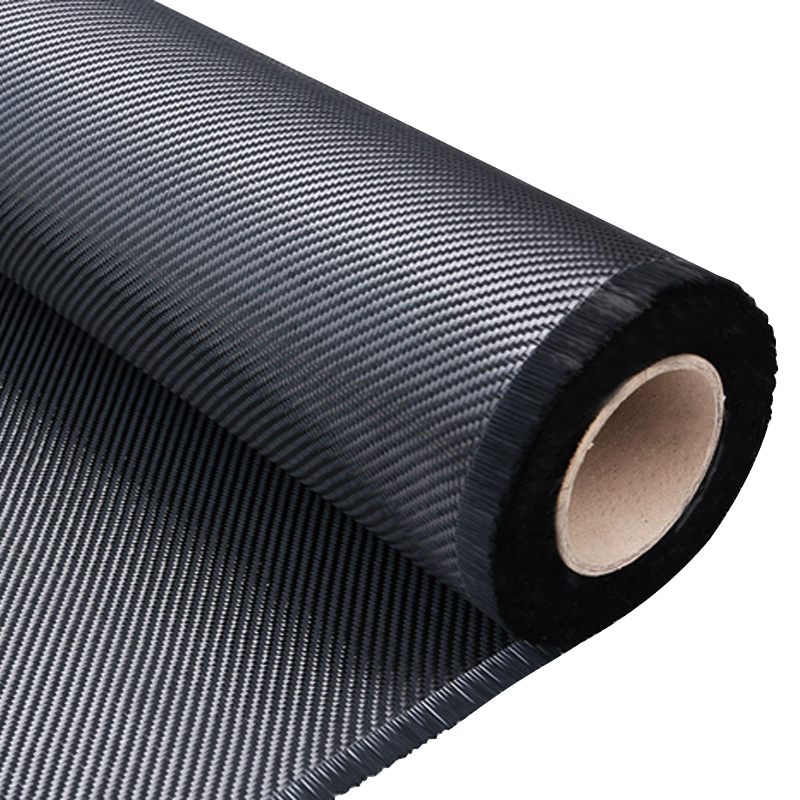

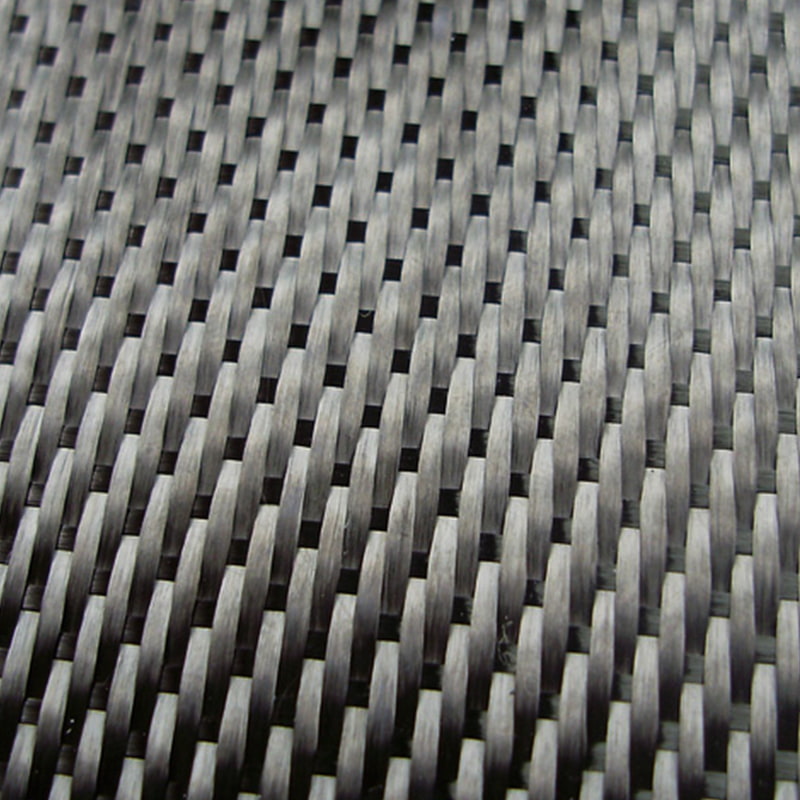

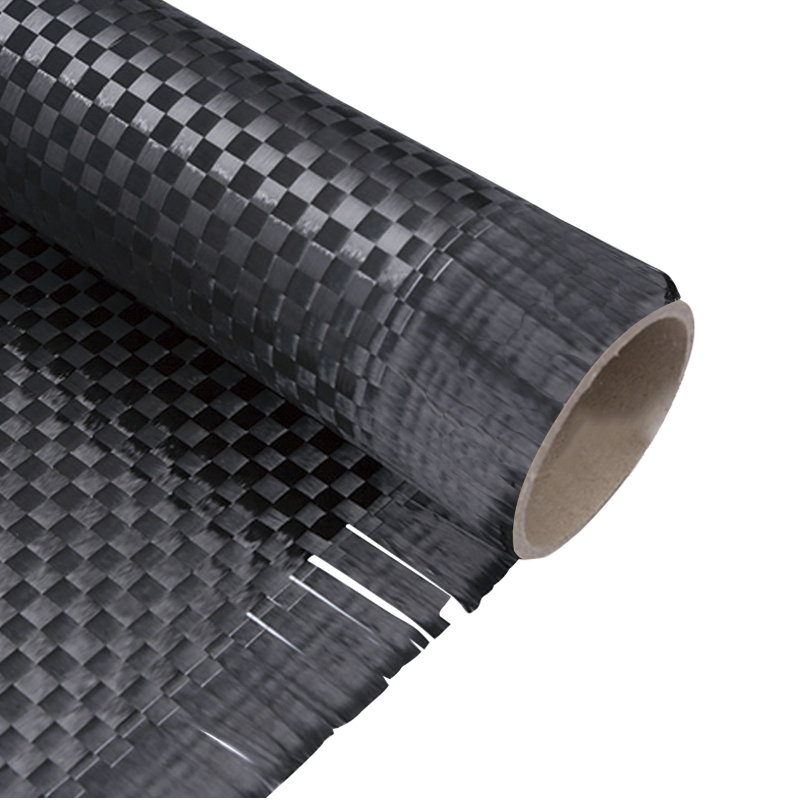

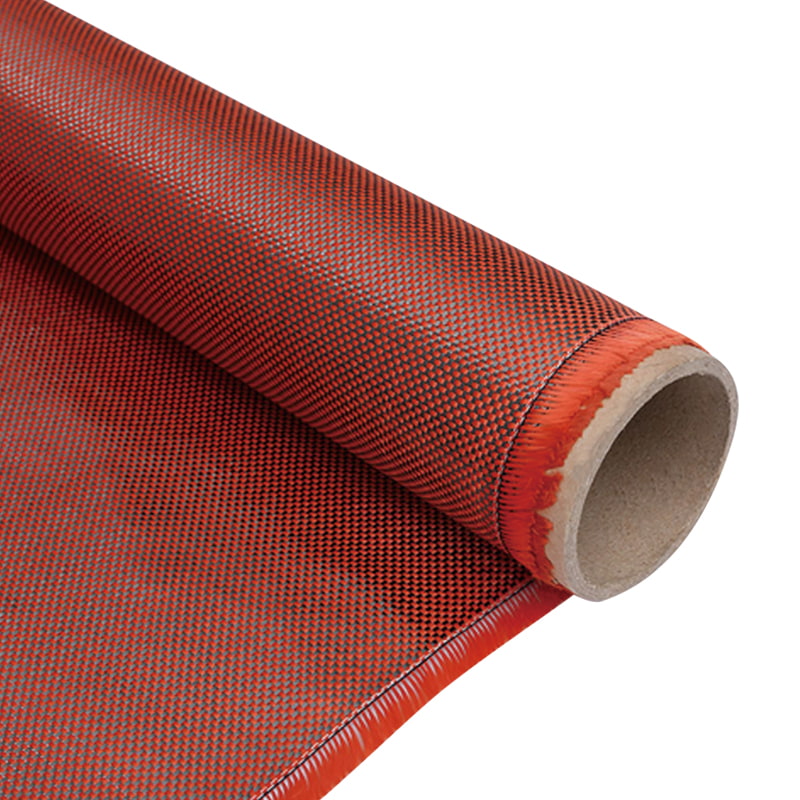

Prepreg z włókna węglowego jest materiałem kompozytowym wykonanym z wstępnie impregnowanego i utwardzonego włókna węglowego i matrycy żywicy, z właściwościami fizycznymi, które są nieporównywalne dla tradycyjnych materiałów metali. Jego najważniejszą zaletą jest jego niezwykle wysoka wytrzymałość specyficzna i moduł specyficzny, co może osiągnąć znaczną utratę masy ciała, zapewniając siłę strukturalną. W porównaniu ze zwykłymi materiałami z włókna węglowego, proces PREPREP sprawia, że wiązanie między włóknem a żywicą jest bardziej jednolite i gęste, osiągając w ten sposób bardziej stabilne właściwości mechaniczne i lepszą odporność na zmęczenie. W dziedzinie produkcji samochodowej materiał ten może skutecznie poprawić wydajność energii i efektywność energetyczną pojazdu, jednocześnie zwiększając możliwości ochrony bezpieczeństwa.

Oprócz właściwości mechanicznych, prepreg z włókna węglowego ma również doskonałą odporność na korozję i stabilność wymiarową. W przeciwieństwie do materiałów metalowych, które są podatne na czynniki środowiskowe, prepreg z włókna węglowego może utrzymać stabilną wydajność w wilgotnym, wysokiej temperaturze lub chemicznie skorodowanym środowisku. Ta funkcja sprawia, że jest szczególnie odpowiednia do użytku w kluczowych komponentach, takich jak obudowa baterii pojazdu elektrycznego, zapewniając niezawodne gwarancje bezpieczeństwa całego pojazdu. Ponadto możliwość projektowania materiałów zapewnia również więcej możliwości innowacji w stylizacji motoryzacyjnej.

Innowacyjne zastosowanie prepreg z włókna węglowego w produkcji samochodowej

We współczesnej inżynierii motoryzacyjnej zastosowanie prepreg z włókna węglowego stopniowo przenikało z wysokiej klasy samochodów sportowych do modeli głównego nurtu. Części strukturalne ciała są jednym z najważniejszych obszarów zastosowań. Panele ciała i struktury ramowe wytwarzane przez prepreg z włókna węglowego mogą osiągnąć efekt odchudzania 30–50%, przy jednoczesnym utrzymaniu, a nawet poprawy bezpieczeństwa kolizji. Wielu producentów producentów opracowuje modułowe projekty nadwozia oparte na prepreg z włókna węglowego, aby osiągnąć cel lokalnego wzmocnienia poprzez optymalizację roztworów układania materiałów.

Systemy zasilania są kolejnym ważnym kierunkiem aplikacji. Obudowa z akumulatorami pojazdów elektrycznych jest wytwarzana przez prepreg z włókna węglowego, który nie tylko zmniejsza wagę i poprawia żywotność baterii, ale także skutecznie blokuje ryzyko ucieczki termicznej. Niektóre wiodące firmy zaczęły próbować zastosować prepreg z włókna węglowego do kluczowych komponentów, takich jak obudowy silnika, i dalsza optymalizację gęstości energii systemu zasilania poprzez innowacje materialne. Komponenty podwozia korzystają również z zastosowania tego materiału, przy czym lekki układ zawieszenia i wałek napędowy znacznie poprawiają dynamiczną wydajność odpowiedzi pojazdu.

Przełomowy postęp w procesie produkcji prepejmu z włókna węglowego

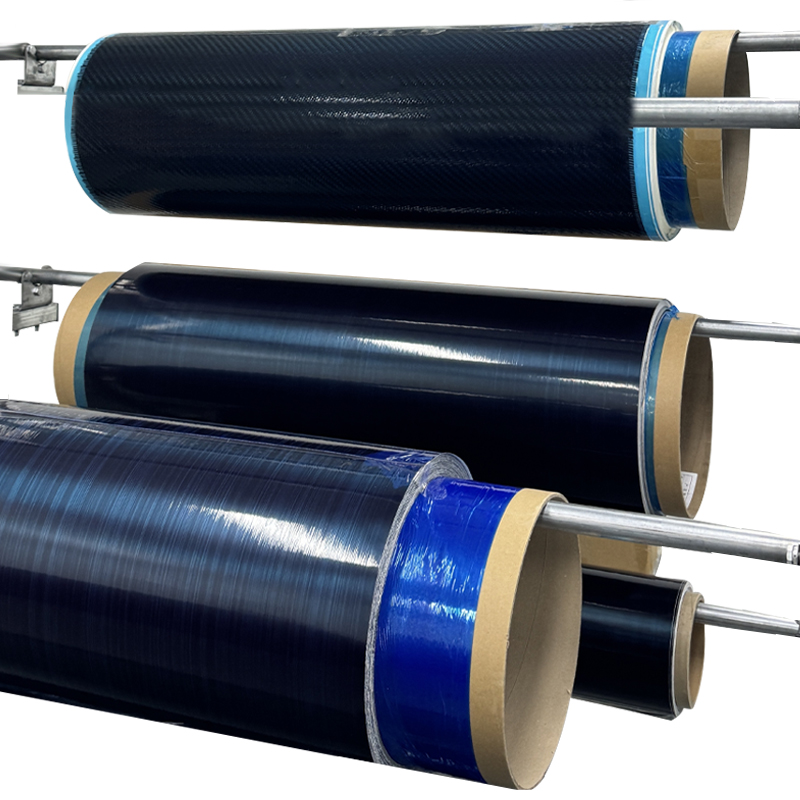

Włókno z włókna węglowego poczyniło znaczące postępy w technologii produkcji w ostatnich latach, stanowiąc podwaliny pod zastosowanie na dużą skalę w produkcji samochodów. Dojrzałość zautomatyzowanej technologii układania znacznie poprawiła wydajność produkcji, a system układania preprega wspomaganego przez robota może osiągnąć precyzyjne formowanie złożonych zakrzywionych komponentów powierzchniowych. Jednocześnie opracowanie systemu żywicy utwardzania o niskiej temperaturze z powodzeniem zmniejszyło zużycie energii produkcyjnej i uczynił proces produkcyjny w zakresie prepejmu z włókna węglowego bardziej przyjaznego dla środowiska i ekonomicznego.

Proces szybkiego utwardzania jest kolejnym ważnym przełomem. Tradycyjne prepreg z włókna węglowego wymaga do godziny utwardzania, podczas gdy nowe systemy katalityczne mogą skrócić ten proces do dziesiątek minut, znacznie poprawiając wydajność produkcji. Niektóre innowacyjne firmy opracowują technologię utwardzania mikrofalowego, aby dalej zoptymalizować proces utwardzania poprzez selektywne ogrzewanie. Te postęp technologiczny znacznie poprawiła wykonalność prepreg z włókna węglowego w masowej produkcji samochodów.

Wyzwania i trendy rozwojowe, przed którymi stoją przedpreg z włókna węglowego

Chociaż prepreg z włókna węglowego ma ogromny potencjał w lekkiej motoryzacyjnej, jej zastosowanie na dużą skalę nadal stoi przed kilkoma wyzwaniami. Współczynnik kosztów jest głównym ograniczeniem, a obecna cena prepreg z włókna węglowego jest nadal znacznie wyższa niż w tradycyjnych materiałach metali. Koszt surowców i złożoność procesu produkcyjnego zwiększają cenę produktu końcowego, co do pewnego stopnia ogranicza jego zastosowanie w modelach ekonomicznych. Ponadto brak systemu recyklingu stanowi również problem, który branża musi rozwiązać. Jak uświadomić sobie, że wykorzystanie gospodarki o obiegu zawodowym prepreg z włókna węglowego stało się hotspotem badawczym.

Przyszłe trendy rozwojowe pokazują, że technologia przygotowawcza z włókna węglowego rozwinie się w kierunku integracji wielofunkcyjnej. Naukowcy opracowują nowe prepregs z inteligentnymi cechami, takimi jak samoleczenie i indukcja. Oczekuje się, że te innowacje zrewolucjonizują monitorowanie i konserwację bezpieczeństwa samochodowego. Tymczasem zastosowanie żywic opartych na biologicznych i recyklingowych włókien węglowych poprawi zrównoważony rozwój materiału. Wraz z ciągłą optymalizacją procesów produkcyjnych i pojawieniem się efektów skali, oczekuje się, że prepreg z włókna węglowego osiągnie znaczny spadek kosztów w ciągu najbliższych 5-10 lat, przyspieszając proces popularyzacji w branży motoryzacyjnej.

Polskie

Polskie