W świecie wysokowydajnych materiałów kompozytowych wybór pomiędzy włókno aramidowe vs włókno węglowe odgrywa kluczową rolę w projektowaniu i konstruowaniu lekkich komponentów o dużej wytrzymałości. Niezależnie od tego, czy pracujesz w inżynierii lotniczej, produkcji samochodów, czy też opracowujesz sprzęt splubtowy, zrozumienie wyraźnych zalet i kompromisów każdego rodzaju włókna może mieć wpływ na wydajność, trwałość i koszt. Artykuł ten zawiera dokładne porównanie tych dwóch zaawansowanych materiałów, odnosząc się do tematów o długim ogonie, takich jak włókno aramidowe vs włókno węglowe for aerospace applications , włókno aramidowe vs włókno węglowe cost comparison , włókno aramidowe vs włókno węglowe impact resistance difference , włókno aramidowe vs włókno węglowe thermal stability in composites , i włókno aramidowe vs włókno węglowe automotive composite use case . Ponadto podkreślamy, jak Jiangyin Dongli New Materials Technology Co., Ltd., kompleksowa fabryka specjalizująca się w wysokowydajnych materiałach kompozytowych z włókien, integruje tę innowację materiałową z zastosowaniami inżynieryjnymi.

1. Wprowadzenie

Wysokowydajne włókna, takie jak aramid i węgiel, zmieniły współczesną inżynierię kompozytową. Podczas oceniania włókno aramidowe vs włókno węglowe kluczowa jest ocena właściwości materiału, procesów produkcyjnych, wymagań aplikacji i konsekwencji kosztowych. W ten sposób inżynierowie i decydenci mogą zoptymalizować wydajność komponentów i wartość cyklu życia.

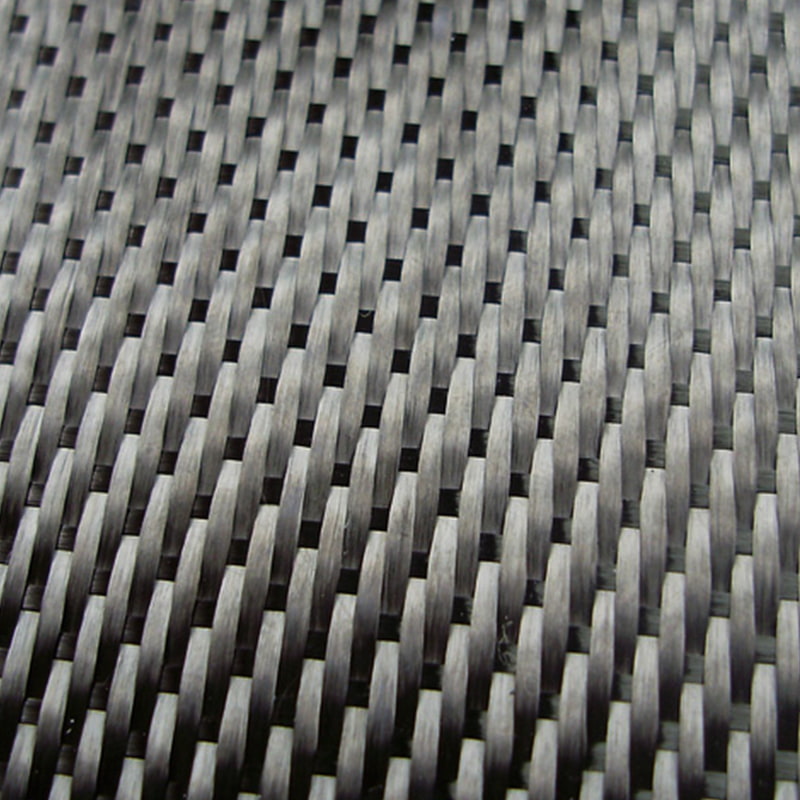

2. Co to jest włókno aramidowe?

2.1 Definicja i główne cechy

- Włókno aramidowe to klasa aromatycznych włókien poliamidowych charakteryzujących się dużą wytrzymałością na rozciąganie, doskonałą udarnością i odpornością na ciepło.

- W porównaniu z włóknem węglowym aramid jest bardziej elastyczny i mniej kruchy.

- Typowa gęstość i zachowanie termiczne: niższy moduł niż węgiel, ale duża odporność na obciążenia dynamiczne i ścieranie.

2.2 Typowe zastosowania

- Sprzęt ochronny, elementy balistyczne i łagodzące uderzenia.

- Komponenty lotnicze i morskie, w których dominuje odporność na ścieranie, przecięcie lub uderzenia.

- Wzmocnienie samochodowe, gdzie wymagana jest trwałość pod obciążeniem dynamicznym.

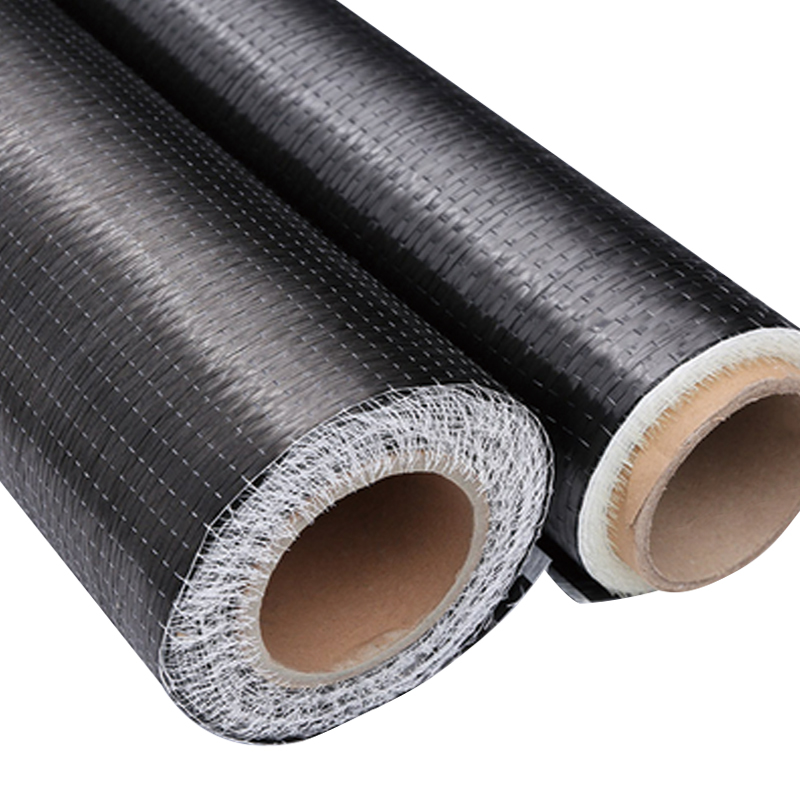

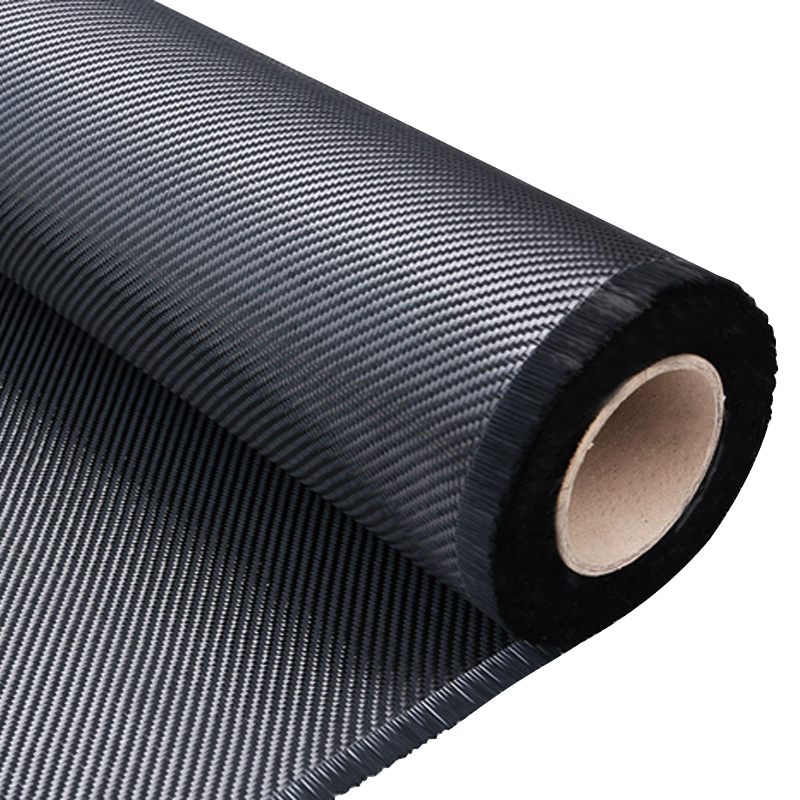

3. Co to jest włókno węglowe?

3.1 Definicja i główne cechy

- Włókno węglowe składa się z cienkich pasm atomów węgla ułożonych w strukturę krystaliczną, co zapewnia wysoki stosunek wytrzymałości do masy, wysoką sztywność i niską rozszerzalność cieplną.

- Chociaż włókno węglowe jest bardzo sztywne i mocne, jest bardziej kruche i wykazuje niewielkie odkształcenia przed uszkodzeniem.

- Stosowany do elementów konstrukcyjnych, gdzie sztywność i redukcja masy są kluczowymi wskaźnikami.

3.2 Typowe zastosowania

- Konstrukcje lotnicze (skrzydła, kadłuby), w których najważniejsza jest lekkość i wysoka sztywność.

- Wysokowydajne panele nadwozia samochodowego, podwozia, sprzęt sportowy (rakiety, ramy rowerowe).

- Kompozyty konstrukcyjne, w których liczy się odporność na zmęczenie, korozję i minimalne ugięcie.

4. Bezpośrednie porównanie: aramid vs węgiel

4.1 Porównanie właściwości mechanicznych

Porównując włókno aramidowe vs włókno węglowe we właściwościach mechanicznych istnieją wyraźne kompromisy między sztywnością, wytrzymałością na rozciąganie i udarnością.

| Własność | Włókno aramidowe | Włókno węglowe |

| Wytrzymałość na rozciąganie (typowa) | Wysoka, dobra wytrzymałość | Bardzo wysokie, najwyższe wartości końcowe powyżej aramidu |

| Moduł Younga (sztywność) | Niższy moduł (np. ~70‑110GPa) | Znacznie wyższy moduł (~125-180GPa) |

| Odporność na uderzenia/obciążenia dynamiczne | Doskonała – pochłania energię, jest mniej łamliwa | Umiarkowane — sztywniejsze, ale bardziej kruche, mniej odkształceń przed awarią |

| Waga / gęstość | Stosunkowo lekki, o mniejszej gęstości niż wiele metali | Jeszcze niższa gęstość w niektórych gatunkach, umożliwiająca lżejsze konstrukcje |

4.2 Porównanie stabilności termicznej i chemicznej

W ocenie tematu długiego ogona włókno aramidowe vs włókno węglowe thermal stability in composites , obserwuje się, co następuje:

| Własność | Włókno aramidowe | Włókno węglowe |

| Odporność na ciepło / stabilność termiczna | Bardzo dobry, wytrzymuje podwyższone temperatury bez topienia, dobra ognioodporność. | Znakomity w wielu przypadkach, wyjątkowo niska rozszerzalność cieplna, wysoka tolerancja temperaturowa. |

| Odporność chemiczna/korozyjna | Dobra odporność na rozpuszczalniki organiczne, ale słabsza w przypadku silnych kwasów/zasad. | Szeroka odporność chemiczna, szczególnie po zatopieniu w odpowiedniej matrycy żywicznej. |

| Zmęczenie / zachowanie związane ze starzeniem się | Dobry pod obciążeniami dynamicznymi; | Doskonała odporność na zmęczenie, jeśli jest odpowiednio zaprojektowana. |

4.3 Porównanie kosztów, wagi i możliwości produkcyjnych

Biorąc pod uwagę włókno aramidowe vs włókno węglowe cost comparison i wykonalność:

- Produkcja włókna węglowego jest zwykle droższa ze względu na złożony prekursor i przetwarzanie. [oaicite:16]

- Włókno aramidowe może zapewnić korzyści finansowe w zastosowaniach, w których nie są wymagane ultrasztywne komponenty.

- Produkcyjność: włókno węglowe pasuje do części konstrukcyjnych o wysokim module; włókno aramidowe pasuje do części odpornych na uderzenia/ścieranie. Rozwiązania warstwowe/hybrydowe mogą optymalizować koszt/wydajność.

4.4 Porównanie specyficzne dla aplikacji, w tym zastosowań lotniczych, motoryzacyjnych i ochronnych

Na przykład podczas oceniania włókno aramidowe vs włókno węglowe for aerospace applications or włókno aramidowe vs włókno węglowe automotive composite use case :

| Przypadek użycia | Włókno aramidowe Advantage | Włókno węglowe Advantage |

| Powłoki strukturalne lotnicze | Lepsza odporność na uderzenia/penetrację (np. uderzenie ptaka, gruz) | Wyjątkowa sztywność, niewielka waga, wydajność strukturalna |

| Panele nadwozia/podwozia samochodów | Trwałość w warunkach ścierania, absorpcja zderzeń; opłacalne wzmocnienie | Maksymalna redukcja masy, pojazdy o wysokich osiągach wymagają włókna węglowego |

| Sprzęt ochronny / balistyczny | Doskonała absorpcja energii i odporność na przecięcie/rozdarcie | Rzadziej używane ze względu na kruchość i wyższy koszt |

---

5. Jak wybierać pomiędzy Włókno aramidowe i włókno węglowe

5.1 Dopasowanie materiału do rodzaju obciążenia: dynamiczne vs statyczne

- Jeżeli element jest poddawany dużym obciążeniom dynamicznym lub uderzeniom (np. w strefach zderzenia, w wyposażeniu ochronnym), wybór włókna aramidowego może zapewnić lepszą odporność na uszkodzenia.

- Jeśli element jest poddawany głównie statycznemu lub cyklicznemu obciążeniu strukturalnemu i dominuje optymalizacja sztywności/wagi, często liderem jest włókno węglowe.

5.2 Dopasowanie do środowiska: ciepło, chemikalia, ścieranie

- W trudnych warunkach termicznych lub chemicznych włókno węglowe może zachować przewagę, ale włókno aramidowe nadal zapewnia doskonałą odporność w wielu zastosowaniach.

- Strefy ścierania, przecięcia lub zużycia sprzyjają wytrzymałości włókna aramidowego.

5.3 Kompromis pod względem kosztów i wydajności oraz spojrzenie na cykl życia

- Prosta ocena stosunku kosztów do wydajności powinna uwzględniać nie tylko koszt surowców, ale także przetwarzanie, możliwość naprawy, trwałość w cyklu życia i kwestie związane z końcem życia.

- Kompozyt hybrydowy (węgiel aramidowy) może zapewnić zrównoważone rozwiązanie dla wielu sektorów.

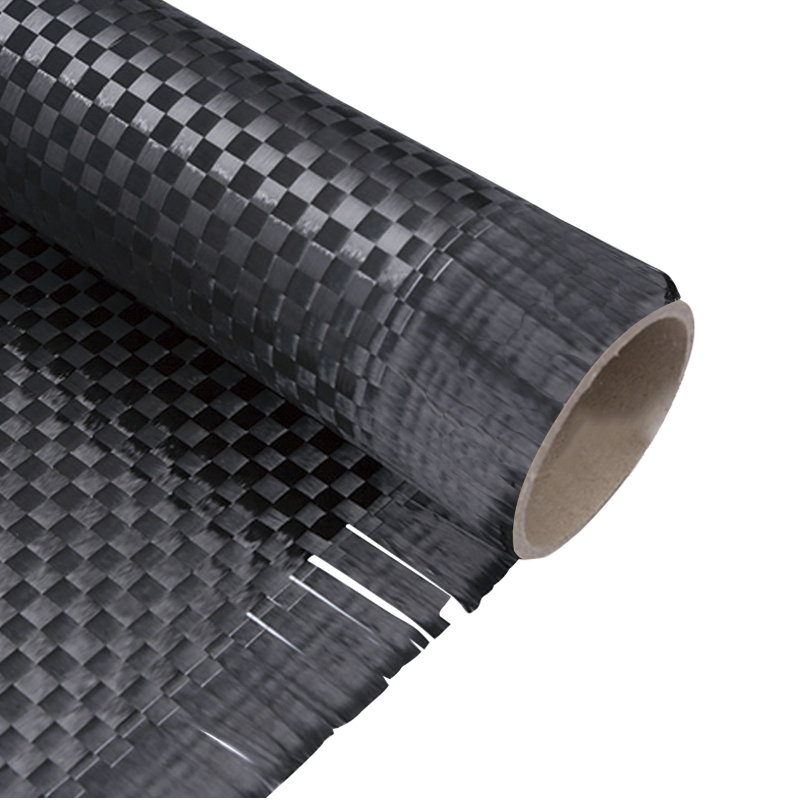

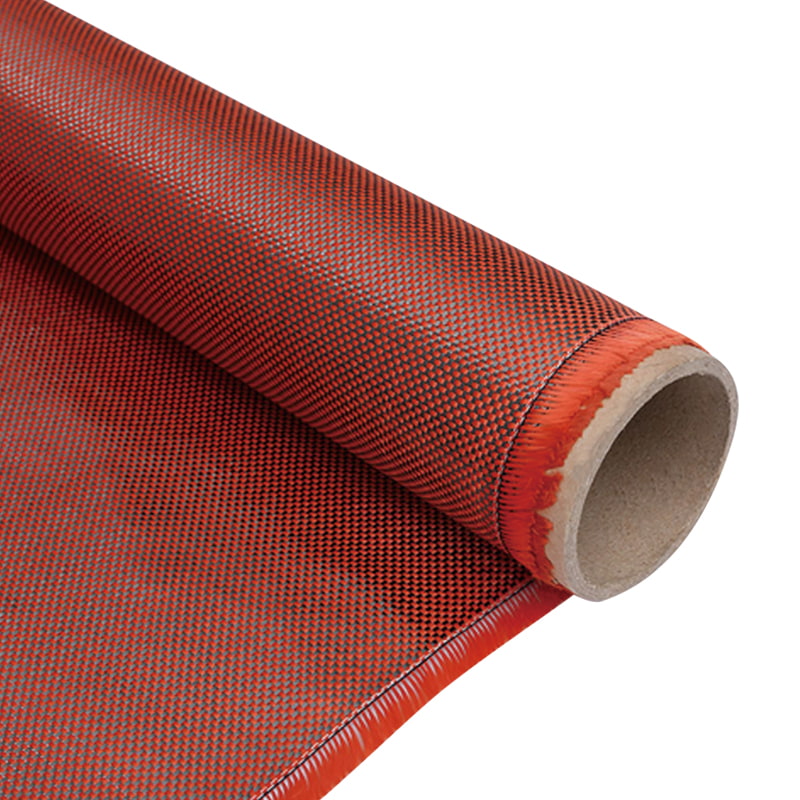

Odporna na wysokie temperatury i ognioodporna tkanina aramidowa

6. Studium przypadku: podejście naszej firmy

W Jiangyin Dongli New Materials Technology Co., Ltd. specjalizujemy się w kompleksowym rozwoju i produkcji wysokowydajnych materiałów kompozytowych z włókien. Działając w kompleksie przemysłowym o powierzchni 32 000 m², obejmującym klimatyzowane warsztaty i strefy oczyszczania o wydajności 100 000, integrujemy innowacje materiałowe z wiedzą inżynieryjną, aby obsługiwać rynki lotnicze, motoryzacyjne i sprzętu sportowego.

Nasze możliwości obejmują badania i rozwój oraz produkcję wysokowydajnych tkanin włóknistych w procesach tkania i prepregowania, a także produktów kompozytowych z wykorzystaniem technologii autoklawu, RTM, RMCP, PCM, WCM i natryskiwania. Ta pełna kontrola procesu oznacza, że możemy dostosować stosy kompozytów — niezależnie od tego, czy wykorzystuje się włókno aramidowe, włókno węglowe czy laminaty hybrydowe — w celu optymalizacji pod kątem odporności na uderzenia, sztywności, oszczędności masy i trwałości użytkowej.

Na przykład w projekcie płyty warstwowej dla przemysłu lotniczego możemy wybrać zewnętrzną powłokę z włókna węglowego ze względu na wagę i sztywność, a następnie zintegrować warstwę rdzenia z włókna aramidowego w strefach narażonych na duże uderzenia, aby absorbować uszkodzenia spowodowane uderzeniami ciał obcych. W elemencie konstrukcji samochodowej można zastosować laminat bogaty w aramid w strefach, w których oczekuje się pochłaniania energii, natomiast wzmocnienia z włókna węglowego optymalizują sztywność podwozia w innych miejscach.

---

7. Często zadawane pytania

- Pytanie 1: Jaka jest kluczowa różnica pomiędzy włókno aramidowe vs włókno węglowe ?

A1: Kluczowa różnica polega na kompromisie pomiędzy sztywnością/masą (w czym przoduje włókno węglowe) a wytrzymałością/odpornością na uderzenia (w czym przoduje włókno aramidowe). - Pytanie 2: W jakich sytuacjach wybrałbym włókno aramidowe zamiast włókna węglowego?

A2: Gdy element musi wytrzymać uderzenia, ścieranie lub obciążenie dynamiczne, a nie wymagania ściśle związane ze sztywnością, często preferowane jest włókno aramidowe. - Pytanie 3: Czy włókno węglowe jest zawsze lepsze, ponieważ jest lżejsze i sztywniejsze?

A3: Niekoniecznie – chociaż włókno węglowe zapewnia doskonałą sztywność i oszczędność masy, jest bardziej kruche i może nie działać tak dobrze w warunkach udarowych lub zmęczeniowych w porównaniu z włóknem aramidowym. - Pytanie 4: Jak mam ocenić włókno aramidowe vs włókno węglowe cost comparison dla mojej aplikacji?

A4: Weź pod uwagę nie tylko koszt włókien surowych, ale także złożoność przetwarzania, trwałość, naprawy/konserwację, cykl życia komponentów i obsługę po zakończeniu okresu użytkowania. Najniższy koszt materiałów może nie prowadzić do najniższych kosztów cyklu życia. - Pytanie 5: Czy mogę połączyć oba materiały w jedną konstrukcję kompozytową?

A5: Tak — wiele zaawansowanych zestawów laminatów integruje zarówno włókno aramidowe, jak i włókno węglowe, aby wykorzystać sztywność węgla i wytrzymałość/odporność na uderzenia aramidu, uzyskując hybrydową wydajność, której żadne z nich nie oferuje samo w sobie.

8. Wniosek

Podsumowując, oceniając włókno aramidowe vs włókno węglowe , nie jest to kwestia tego, „co jest ogólnie najlepsze”, ale raczej „co jest najlepsze w tym zastosowaniu, przy tych obciążeniach, w tym środowisku i przy danym budżecie cyklu życia”. Włókno aramidowe zapewnia doskonałą odporność na uderzenia, wytrzymałość dynamiczną i odporność na ścieranie/ciepło; włókno węglowe zapewnia wyjątkową sztywność, stosunek wytrzymałości do masy i wydajność strukturalną. Dzięki firmom takim jak Jiangyin Dongli New Materials Technology Co., Ltd. zapewniającym pełną kontrolę procesu i specjalistyczną wiedzę zarówno w zakresie typów włókien, jak i technologii kompozytowych, inżynierowie mogą inteligentnie wybierać i łączyć materiały, aby zapewnić optymalną wydajność, trwałość i opłacalność na rynkach lotniczym, motoryzacyjnym i sprzętu sportowego.

Polskie

Polskie