Podstawy strukturalne 1K Włókno z włókna węglowego

1K CODY CODY FIBER PLAIN, „1K” tutaj wyraźnie wskazuje, że holowanie z włókna węglowego składa się z 1000 włókien. W porównaniu ze wspólnymi włóknami węglowymi 3K i 12K, błonnik węglowy 1K ma znacznie mniej włókien. Ta podstawowa cecha ma głęboki wpływ na późniejszą formację strukturalną i wydajność z korzenia.

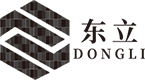

1K/3K/12K FIBER FIBER ZWROT

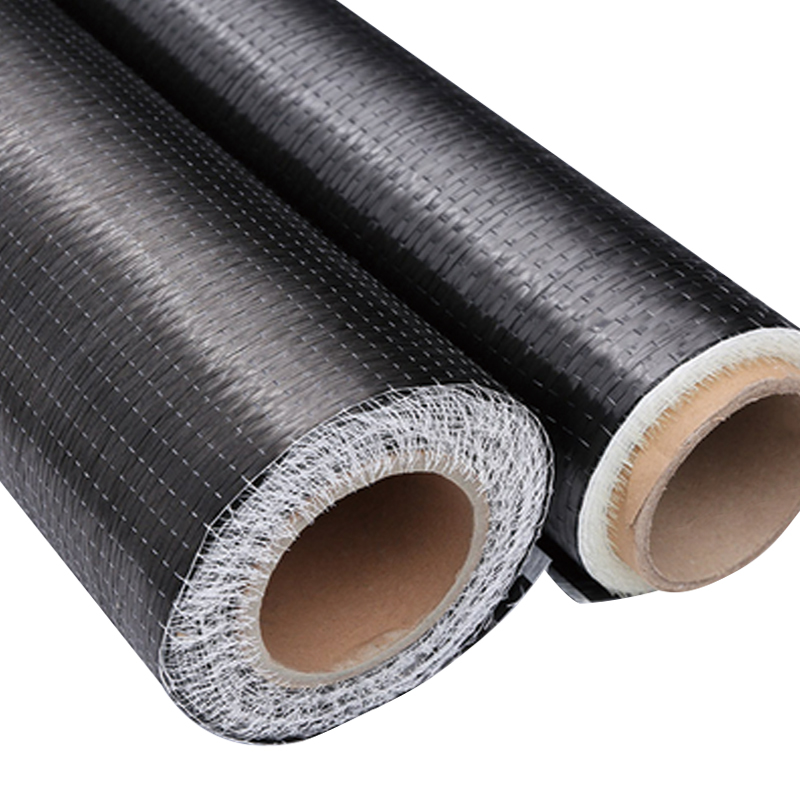

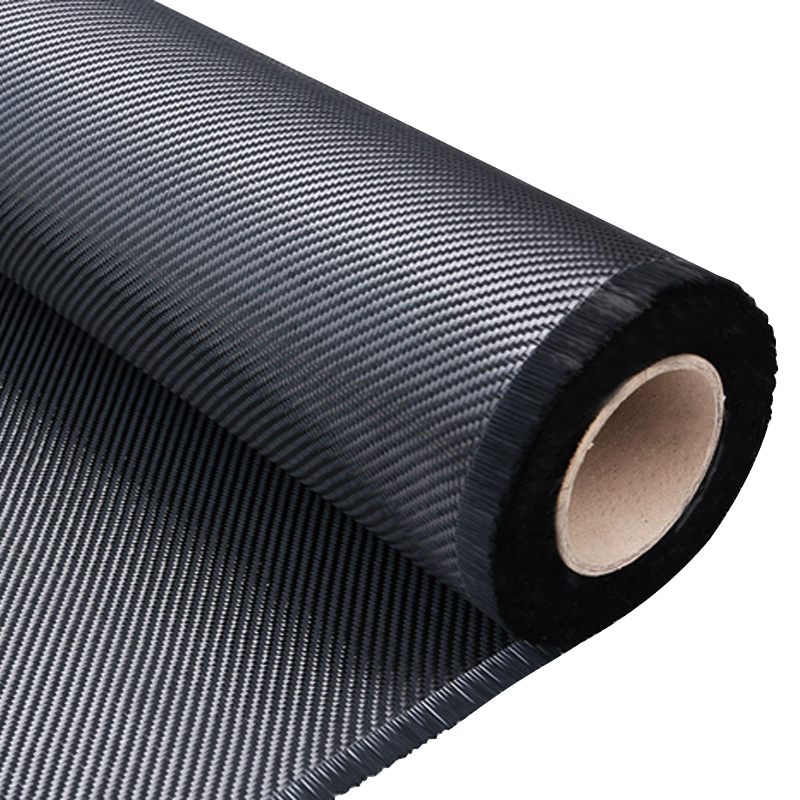

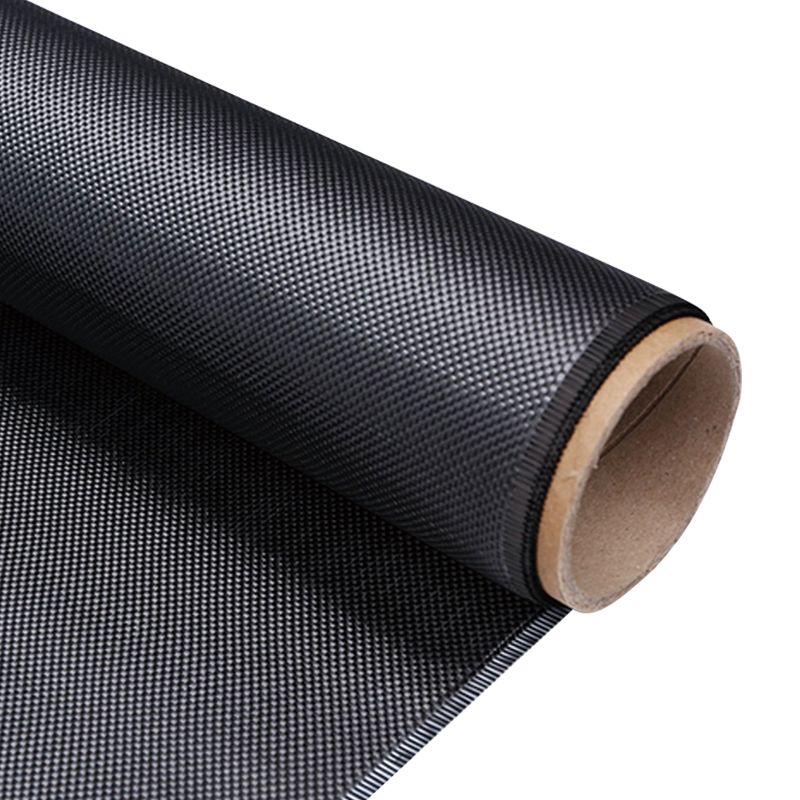

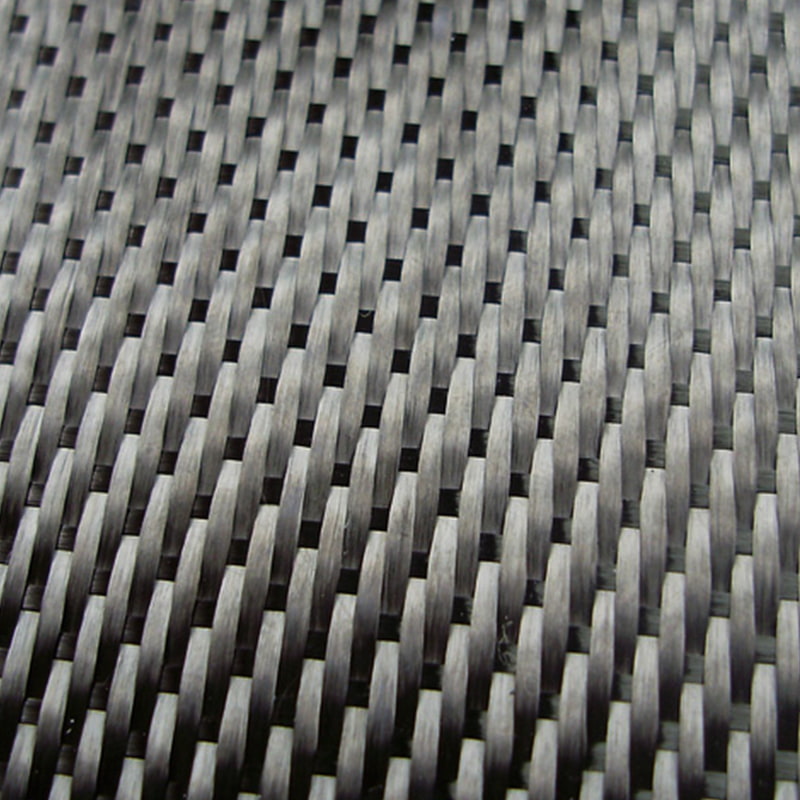

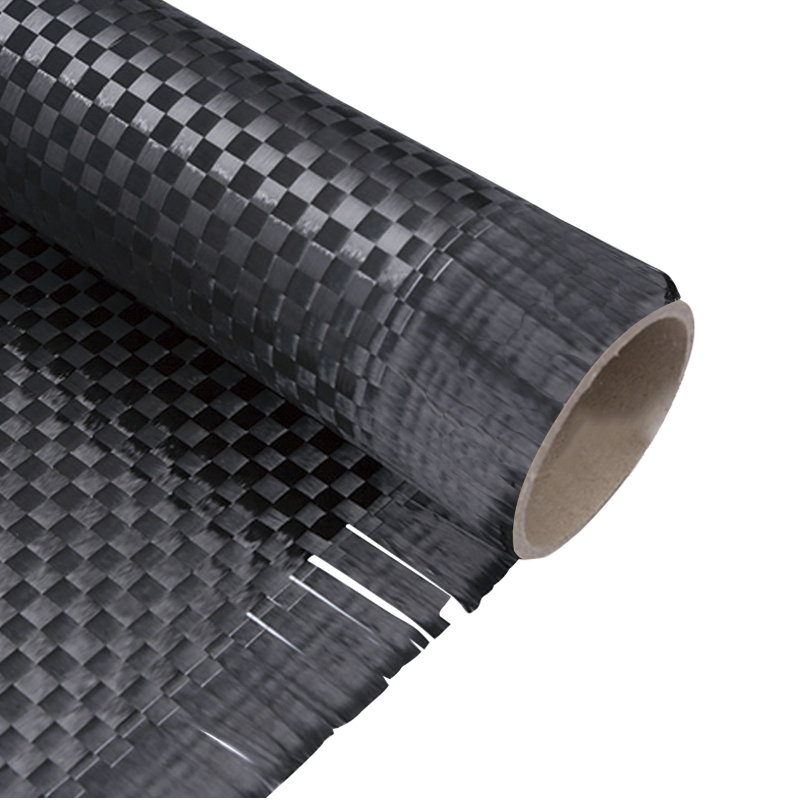

W procesie tkania, ze względu na stosunkowo niewielką liczbę włókien, każdy filament może uzyskać więcej przestrzeni w strukturze tkania, osiągając w ten sposób bardziej regularne i uporządkowane układ. Po przyjęciu procesu zwykłego splotu, wypacza i przędza wątku ściśle podążają za przeplatającą się zasadą jednego w górę i jednej w dół, a one przechylają się od siebie i z powrotem. Ten rygorystyczny i regularny wzór tkania ostatecznie tworzy wyjątkowo delikatną i delikatną strukturę tekstur 1K Fibre Rowon Thloave. Jego powierzchnia tkaniny stanowi delikatną i gładką konsystencję, jakby była to świetne dzieło sztuki starannie wyrzeźbione przez najlepszych rzemieślników, z mundurem i ciasną konsystencją oraz prawie żadnymi oczywistymi lukami ani wadami.

Ta unikalna mikrostruktura stanowi solidną podstawę do późniejszej niezwykłej wydajności 1K Rowon Fibre Fibre pod względem wytrzymałości i modułu. Ciasne i regularne rozmieszczenie błonnika znacznie zmniejsza prawdopodobieństwo wewnętrznych wad strukturalnych, dzięki czemu poddanie się siłom zewnętrznym, naprężenie może być skutecznie i równomiernie przenoszone wzdłuż włókna, skutecznie unikając szkód strukturalnych spowodowanych lokalnym stężeniem naprężenia i zapewniającą silną gwarancję utrzymania integralności strukturalnej w złożonych środowiskach stresowych.

Wpływ procesu produkcji na wydajność

(I) Link produkcyjny z włókna węglowego

Wstępna obróbka surowca: Produkcja 1K włókna węglowego zaczyna się od ścisłego badań przesiewowych surowców wysokiej jakości. Włókno poliakrylonitrylowe, włókno asfaltowe lub włókno lepkie są zwykle wybierane jako początkowe surowce. Jakość tych surowców jest bezpośrednio związana z jakością końcowego włókna węglowego. Przed wejściem do formalnego procesu produkcyjnego musi przejść wiele drobnych procesów wstępnych. Przykładając na przykład błonnik Pan, najpierw należy go ściśle poddać usunięciu zanieczyszczeń, plam oleju i możliwych niezapolimeryzowanych monomerów przymocowanych do powierzchni włókien poprzez czyszczenie chemiczne, filtracja i inne środki w celu zapewnienia wysokiej czystości surowców. Ten krok ma kluczowe znaczenie dla stabilności struktury włókien i jednolitości wydajności podczas późniejszego procesu karbonizacji. Obecność zanieczyszczeń może powodować wady lokalne podczas karbonizacji, poważnie wpływając na wytrzymałość i moduł włókna węglowego.

Kontrola procesu karbonizacji: karbonizacja jest podstawowym ogniwem w przekształcaniu wstępnie obróbki włókien w włókna węglowe. Dokładna kontrola kluczowych parametrów, takich jak temperatura, ciśnienie i czas w tym procesie, jest ART. W przypadku błonnika węglowego 1K, ze względu na cieńszą średnicę pojedynczego włókna, precyzyjne wymagania dotyczące kontroli procesu podczas procesu karbonizacji są prawie surowe w porównaniu z włóknami węglowymi o wysokim K.

Podczas stadium ogrzewania temperatura należy podnieść do z góry określonego zakresu z wyjątkowo powolnym i jednolitą prędkością. Wynika to z faktu, że zbyt szybka szybkość ogrzewania może powodować gwałtowny wzrost naprężenia termicznego wewnątrz włókna, powodując pękanie włókien lub wewnętrzne deformacja strukturalna. Gdy temperatura osiągnie określony zakres karbonizacji, złożone zmiany chemiczne występują wewnątrz błonnika, pierwiastki nie węglowodorowe stopniowo uciekają w postaci gazu, a pierwiastki węglowe zaczynają układać i krystalizować, tworząc wysoce zorientowaną grafitową strukturę mikrokrystaliczną. W tym procesie precyzyjna kontrola środowiska ciśnieniowego pomaga promować uporządkowany układ elementów węglowych i poprawić krystaliczność i orientację włókien węglowych. Jednocześnie czas karbonizacji trwa kilka godzin, a określony czas trwania zależy od cech surowców i wydajności produktu docelowego. Dokładna kontrola czasu może zapewnić wystarczającą i umiarkowaną reakcję karbonizacji, unikając niepełnej reakcji prowadzącej do słabej wydajności włókna węglowego i zapobiegając zwiększeniu kruchości włókien. Dzięki tak drobnej kontroli procesu karbonizacji 1K włókno węglowe może tworzyć wysokiej jakości mikrostrukturę, kładąc solidne podkład do późniejszego tkania w tkaninie i tworzenia materiałów kompozytowych.

(Ii) Optymalizacja procesu tkania

Gwarancja dokładności sprzętu: W procesie tkania 1K włókna węglowego w zwykły tkaninę zaawansowane wyposażenie tkania odgrywa kluczową rolę. Ten typ sprzętu jest wyposażony w wyrafinowany system kontroli ruchu, który może bardzo dokładnie kontrolować przeplatanie wypacza i przędzy wątku. Elektroniczna technologia Jacquard może dokładnie kontrolować ruch podnoszenia i obniżania każdej przędzy osnowy zgodnie z ustalonym wzorem tkania, aby zapewnić dokładne przeplatanie się przędzą wątku. Jednocześnie czujnik napięcia monitoruje zmiany napięcia przędzy w czasie rzeczywistym, a automatyczne urządzenie regulacyjne służy do dynamicznego dostosowania napięcia, tak aby przędza osnowe i wątek zawsze utrzymują jednolite i odpowiednie napięcie podczas procesu tkania. W przypadku tkania zwykłego tkaniny z włókna węglowego 1K zbyt wysokie napięcie może spowodować pęknięcie monofilamentu, podczas gdy zbyt niskie napięcie sprawi, że struktura tkania będzie się rozwiązywać i wpłynie na ogólną wydajność tkaniny.

Dostosowanie parametrów procesu: Oprócz dokładności sprzętu optymalizacja parametrów procesu tkania jest również ważnym sposobem na poprawę jakości zwykłego tkaniny z włókna węglowego 1K. Prędkość tkania jest kluczowym parametrem. W przypadku błonnika węglowego 1K prędkość tkania jest zwykle kontrolowana na stosunkowo niskim poziomie. Wynika to z faktu, że niższa prędkość tkania pomaga operatorom lepiej obserwować i kontrolować proces tkania, a także natychmiast odkryć i rozwiązać możliwe problemy, takie jak uzwojenie monofilamentowe i zepsute przewody. Powolna prędkość tkania może zmniejszyć mechaniczne uszkodzenie monofilament podczas procesu tkania i utrzymać integralność i oryginalną wydajność monofilamentu w największym stopniu. Dostosowując kąt przeplatający się przędzy osnowy i wątku, zmieniając metodę wstawiania przędzeń wątku i innych parametrów procesu, strukturę zwykłej tkaniny można dodatkowo zoptymalizować, aby uczynić go bardziej kompaktowym i stabilnym, zapewniając w ten sposób pełną grę wytrzymałości i modułu zalet samego włókna węglowego 1K.

Analiza zalet wytrzymałości i modułu

(I) Mechanizm osiągający wysoką siłę

Zalety mikrostruktury: Gdy tkanina na zwykłym splocie z włókna węglowego 1K jest złożona z materiałami matrycowymi, takimi jak żywica do przygotowywania materiałów kompozytowych, jego doskonała wydajność pod względem wytrzymałości jest w pełni wykazana. W mikrostrukturze materiału kompozytowego monofilamenty 1K z włókna węglowego są wysoce regularnie ułożone podczas procesu tkanowania, tak że po połączeniu z materiałem macierzy orientacja i rozkład włókien może być wyjątkowo dokładne. Badania wykazały, że w idealnych warunkach stopień orientacji 1K włókna węglowego w materiale kompozytowym jest wyjątkowo wysoki, co oznacza, że większość monofilamentów z włókna węglowego może znajdować się w najlepszym kierunku obciążenia, gdy materiał jest podkreślony. Gdy materiał kompozytowy jest poddawany sile zewnętrznej na rozciąganie, naprężenie można szybko i skutecznie przesyłać wzdłuż monofilamentów z włókna węglowego. Ponieważ każdy monofilament może nadać pełną grę w jego charakterystyce o wysokiej wytrzymałości, cały materiał kompozytowy może wytrzymać wielką siłę rozciągającą bez deformacji lub pęknięcia, co ma znaczące zalety w stosunku do wytrzymałości na rozciąganie zwykłej stali.

Wzmocnienie wiązania interfejsu: Oprócz zalet orientacji i dystrybucji samego światłowodu, dobre wiązanie interfejsu między tkaniną na zwykłym splocie z włókna węglowego 1K, a materiał matrycy jest również jednym z kluczowych czynników osiągnięcia wysokiej wytrzymałości. W procesie przygotowania materiałów kompozytowych wydajność wiązania międzyfazowego między włóknem węglowym a żywicą macierzy można znacznie poprawić poprzez chemiczne oczyszczanie powierzchni włókna węglowego lub przy użyciu specjalnych środków sprzęgających. Aktywne grupy funkcjonalne są wprowadzane na powierzchni włókna węglowego przez obróbkę utleniania. Te grupy funkcjonalne mogą reagować chemicznie z cząsteczkami żywicy w celu utworzenia wiązań chemicznych, zwiększając w ten sposób wiązanie międzyfazowe między błonnikiem a matrycą. Dobre wiązanie międzyfazowe umożliwia efektywne przenoszenie i rozmieszczenie naprężeń między włóknem i matrycą, gdy materiał kompozytowy jest poddawany naprężeniu, unikając występowania zjawisk awarii, takich jak obdarzanie się interfejsem, i dodatkowo poprawiając ogólną wytrzymałość materiału kompozytowego.

(Ii) wewnętrzna zasada wysokiego modułu

Wkład wewnętrznej wydajności włókna węglowego: moduł jest ważnym wskaźnikiem zdolności materiału do odporności na deformację sprężystą, a 1K splot z włókna węglowego również dobrze sobie radzi. Wysoki moduł 1k splot z włókna węglowego wynika przede wszystkim ze względu na wysoką jakość samego włókna węglowego. Podczas procesu produkcyjnego poprzez precyzyjną kontrolę procesu w włóknie węglowym powstaje wysoce zorientowana struktura mikrokrystaliczna. Struktura ta nadaje włókno węglowe wyjątkowo wysoką sztywność osiową, umożliwiając włókno węglowe skuteczne odporność deformacji, gdy jest poddawana stresowi. Dane badawcze pokazują, że moduł rozciągania wysokiej jakości włókna węglowego 1K ma znaczącą przewagę w porównaniu z niektórymi włóknem węglowym niskiej jakości lub innymi tradycyjnymi materiałami włókien. W 1K włókna węglowego, ze względu na niewielką liczbę monofilamentów i regularne rozmieszczenie, włókna węglowe mogą skutecznie współpracować, gdy są poddawane siłom zewnętrznym. Gdy materiał jest poddawany naprężeniu rozciągającym lub ściskającym, sąsiednie włókna węglowe mogą się wspierać i dzielić siłę zewnętrzną razem, tym samym skutecznie opierając się deformacji i sprawiając, że cały splot na równinę wykazuje wyższą właściwość modułu.

Synergia materiału kompozytowego: w systemie materiału kompozytowego synergia między 1K włókna węglowego do splotu z włókna węglowego a materiałem macierzy dodatkowo poprawia wydajność modułu materiału. Jako faza ciągła materiał matrycy może równomiernie przenieść siły zewnętrzne do włókna węglowego, ograniczając boczne odkształcenie włókna węglowego. Jako faza wzmacniająca, 1K Rowny splot z włókna węglowego zapewnia główną pojemność obciążenia dla materiału kompozytowego o wysokim modułu. W 1K kompozytach polimerowych z równiny z włókna węglowego, poprzez racjonalne zaprojektowanie stosunku światłowodów do matrycy i struktury interfejsu, moduł materiału kompozytowego może zostać znacznie ulepszony, co jest znacznie wyższe niż moduł czystych materiałów macierzy i może zaspokoić potrzeby wielu scenariuszy zastosowania z wyjątkowo wysokimi wymaganiami dotyczącymi sztywności materialnej.

Polskie

Polskie